En este artículo pretendemos mostrar cómo el control de los procesos permite obtener mezclas de concreto confiables y a un costo apropiado. Esto ocurre porque a mayor control de las variables que son gestionables, menor será la dispersión de los resultados y, por tanto, menor será la probabilidad de obtener resistencias bajas en las mezclas de concreto. Además, se presentará la estrategias de diseño de mezclas con base en la resistencia de diseño requerida (f´cr) y un ejemplo de cómo se realiza un análisis e investigación de los resultados de resistencias bajas del concreto.

Las mezclas de concreto y la probabilidad

Ante todo, es muy importarte recordar que los resultados de resistencias a la compresión del concreto se pueden modelar de forma probabilística. Esto ocurre porque dichos resultados dependen de las variaciones de una cadena muy larga de eventos, que inicia en las materias primas, y que continua por las diferentes etapas de la producción, el transporte, la toma de muestras, el curado, ensayo de las muestras y culmina en la elaboración del informe.

Estas variaciones se pueden caracterizar en dos grandes grupos, las que ocurren de forma natural y aquellas que son gestionables. En primer lugar, las variaciones naturales se asocian con las características propias del proceso. Es decir, que resulta inviable mitigarlas por cuestiones ambientales o económicas, o porque no es posible pretender que no haya resultados diferentes. Estas variaciones ocurren en muchas de las materias primas y procesos para elaborar las mezclas de concreto. Son bastante evidentes en algunas las fuentes de agregados: no se le puede pedir a un depósito de agregados que fue realizado por un río que sea uniforme.

En segundo lugar, las variaciones gestionables son aquellas en las que resulta viable realizar algún tipo de acción para mitigar la magnitud de la variación. Es decir, que también incluirán una variación natural, pero en que se implementan medidas intencionales para disminuir su magnitud. En el ejemplo de los agregados, se pueden implementar procesos mineros y de procesos para mitigar el valor de la variación de sus características. Pero hay otros ejemplos de gestiones para minimizar la magnitud de la variación y son los procedimientos para la toma y transporte de muestras; metodologías para la ejecución de ensayos de laboratorio bajo condiciones estándar; las características mínimas de precisión de los equipos para hacer los ensayos; o la capacitación y competencias que deben tener los operarios, entre otros.

De hecho, en las operaciones de producción del concreto, Cementos ALIÓN actualmente cuenta con el programa llamado PMALION. Es un modelo de excelencia operativa y de mejoramiento continuo que contribuye, precisamente, a gestionar la operación de producción del concreto de una forma eficiente, para reducir o minimizar, considerablemente, sus dispersiones o variaciones.

Es así como un buen diseño de mezcla de concreto, acompañado de una correcta gestión operacional y del control de calidad, permitirán obtener una menor variabilidad en el desempeño. Y esto es importante porque a menor variabilidad o dispersión, menor será la probabilidad de que se tengan resultados no satisfactorios. Y claro, más rentable será la operación de producción de concreto y la satisfacción del cliente.

¿Qué es la resistencia a la compresión f´c especificada?

Por f´c se designa la resistencia a la compresión especificada del concreto, más unas características dadas de durabilidad que dependen de las clases de exposición ambiental que tendrá el componente de la obra. La resistencia f´c también se le conoce como la resistencia a la compresión que se pide en planos y especificaciones. Un resultado de resistencia a la compresión se obtiene como el promedio de dos cilindros estándar de 15 cm de diámetro por 30 cm de altura, o como el promedio de tres cilindros estándar de 10 cm de diámetro por 20 cm de alto. Y, por su parte, la durabilidad se diseña según los requisitos de la Norma Sismo Resistente (NSR). Es muy importante darles cumplimiento simultáneo a los dos requisitos al momento de diseñar la mezcla de concreto, o bien, que estos estén claros en el momento de hacer el pedido a un productor de concreto premezclado.

Además, una resistencia a la compresión satisfactoria debe cumplir, simultáneamente, con dos criterios. El primero, es que ningún resultado promedio del ensayo de la resistencia, de forma individual, sea menor que un valor mínimo permitido, en relación con la resistencia especificada, f´c. En ese caso, las normas suelen incluir dos formas de calcular cuál es dicho valor mínimo. En Colombia, para f´c < 35 MPa es (f´c – 3,5 MPa); y para f´c ≥ 35 MPa, (f´c – 0,1*f´c). El segundo criterio busca que, cuando hay un resultado bajo, el promedio aritmético de tres resultados consecutivos de resistencia, donde se incluya el valor bajo, sea mayor o igual que el valor de f´c especificado. La manera práctica de entender estos criterios se explicará más adelante con un ejemplo.

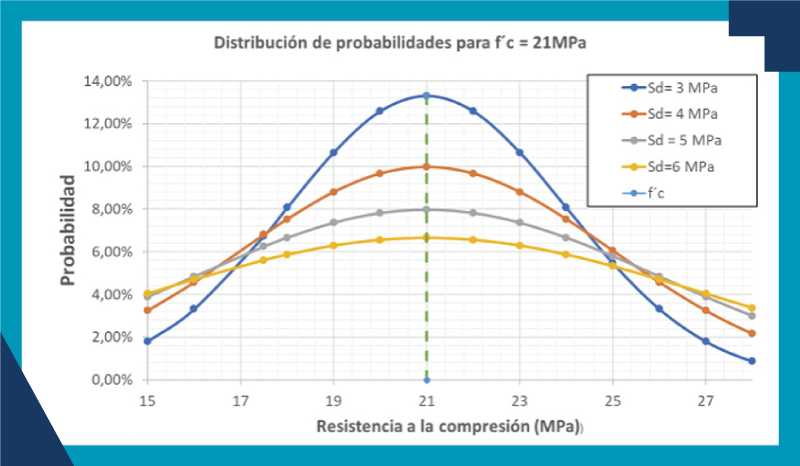

Y es que estos dos criterios de aprobación de una mezcla de concreto se permiten porque, a fin de cuentas, todas las variaciones del proceso se reflejan en los resultados de la resistencia a la compresión de los cilindros de concreto. De hecho, los resultados de los ensayos suelen tener el comportamiento de una curva de distribución normal o campana de gauss, como se muestra en la Figura 1. Cuando se presenta una desviación estándar grande, porque hay mucha variabilidad, la curva será más plana. Es decir, que habrá una mayor probabilidad de que los resultados se alejen de la media. Dicho de otra forma, la probabilidad de encontrar valores bajos de resistencia a la compresión es más alta.

Figura 1. Comportamiento de la distribución para un f´c 21 MPa, con diferentes valores de Sd

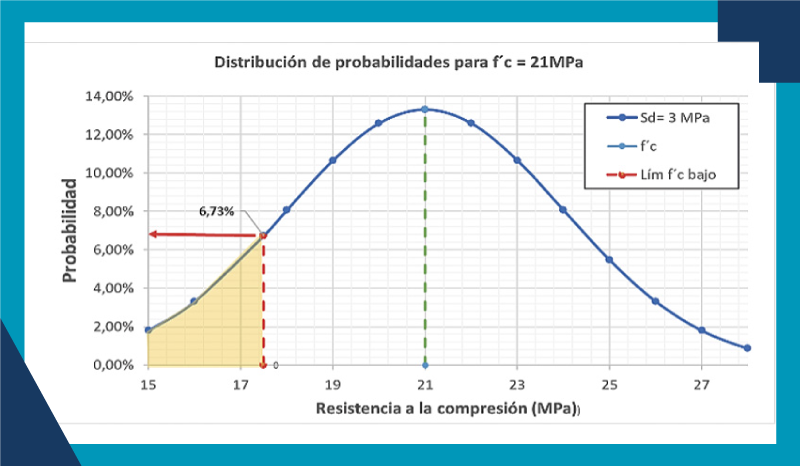

Por su parte, la Figura 2 muestra la dispersión de los resultados cuando se tiene una desviación estándar (Sd) de 3 MPa, para un valor medio de resistencia de 21 MPa. Se observa que, en ese caso, la probabilidad de obtener valores de resistencia menores que 17,5 MPa es del 6,73%. Es decir que, por cada 100 producciones de concreto, probablemente cerca de 7 darán resultados menores que el primer criterio de satisfacción, que en este caso es de 17,5MPa.

Figura 2. Grafica con Sd 3 MPa

Así, el objetivo en una operación de producción de concreto es realizar las gestiones necesarias para mantener el valor de la desviación estándar lo más bajo posible. Con esto, la curva de distribución normal tendría valores que estarán más cercanos a la media. Y esto disminuye la probabilidad de encontrar resultados no satisfactorios e, incluso, si observa de otra forma, tener que usar menos cemento.

Ejemplo de evaluación de la satisfacción de f´c

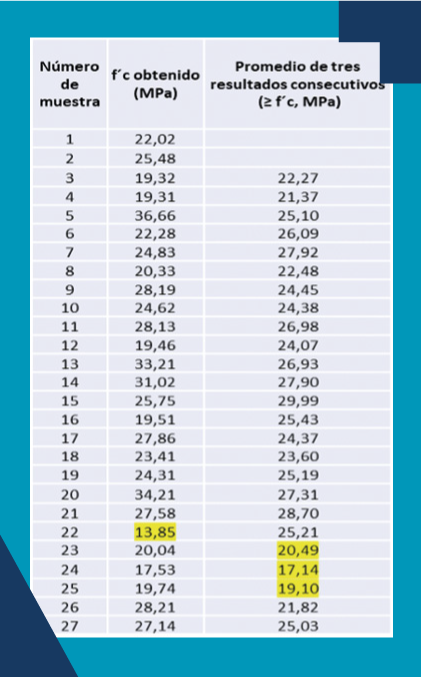

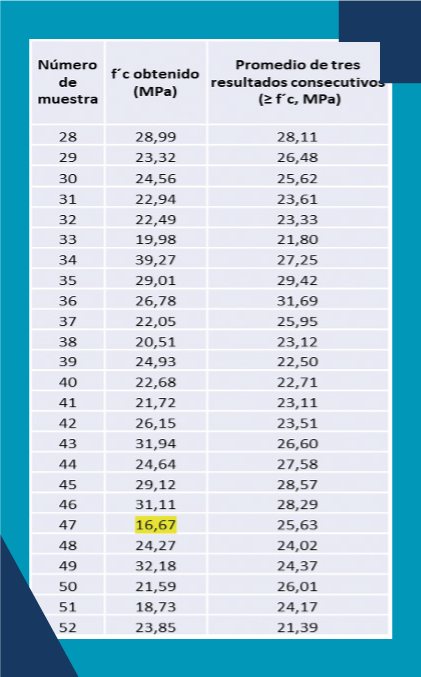

La Tabla 1 permite comprender los criterios de satisfacción del f´c especificado en relación con el obtenido en la obra. Contienen una población de los 52 resultados de una obra, que con los cálculos apropiados tiene una desviación estándar de 4,5 MPa.

Tabla 1. Historial de resultados de una obra, para mezclas de f´c = 21 MPa

Revisando los valores individuales del f´c obtenido, se encuentra que la muestra 22 no cumple con el primer criterio de satisfacción. Es decir que, para el ejemplo, los resultados debían ser mayores que 17,5 MPa. Por otra parte, se observa que el promedio aritmético de 3 ensayos consecutivos, mostrados en las filas 23, 24 y 25, tampoco cumplen el segundo criterio de satisfacción. Por tanto, la muestra 22 no es satisfactoria de ninguna manera. Y de manera similar, la muestra 47 no cumple con el primer criterio de satisfacción, pero sí cumple con el segundo. Y aun así, se considera como una mezcla no satisfactoria.

En la NSR toda mezcla no satisfactoria requiere realizar una investigación de resultados bajos. Y en ese sentido, se puede concluir que los elementos de concreto que fueron realizados usando las mezclas que corresponden a las muestra 22 y 47 deberán ser investigados. Pero, para las muestras 23 a 25, como se cumple el primer criterio de satisfacción para f´c que fue obtenido, no se requieren de una investigación de resultados bajos para los elementos que fueron hechos con estas mezclas.

Y desde el punto de vista del ajuste de la fórmula del concreto, los resultados obtenidos para las muestras 23 a 25 indican que se debió revisar el diseño de mezcla y ajustar la fórmula, justo en ese momento, para aumentar la resistencia. Esto hubiera evitado, probablemente, que se obtuviera un valor no satisfactorio en la muestra 47. Finalmente, como la muestra 47 cumple con el segundo criterio, no se requiere ajustar la fórmula de la mezcla.

El f´cr, o resistencia a la compresión de diseño de la mezcla

Como se mencionó, el f´c es la resistencia a la compresión especificada para el concreto más los respectivos requisitos de durabilidad. Pero esta no debería ser la resistencia de diseño de la mezcla, pues las variaciones naturales y las gestionables darán como resultado que por las variaciones probablemente no se cumpla con f´c.

De hecho, con el fin de minimizar las investigaciones por resultados bajos, actualmente existe una herramienta dentro de la normatividad colombiana cuya aplicación es de uso obligatorio. Consiste en diseñar la mezcla de concreto para que cumpla un valor que se denomina f´cr, conocida como la resistencia de diseño de la mezcla, o la resistencia requerida. Es decir, que la mezcla se diseña para el valor de f´c especificada, más un valor de sobre resistencia, que será más grande cuanto más variable sea el proceso de producción del concreto.

En efecto, ya se dijo que los resultados de resistencia a la compresión del concreto se comportan de forma probabilística. Es decir, que en algún momento se puede generar un resultado bajo. Y el valor de probabilidad que se ha considerado aceptable es que sea menor que el 1% (1 a 100). Visto de otra forma, aunque la mezcla esté correctamente diseñada y producida, se acepta que puedan obtenerse valores bajos de f´c.

Pero esto no debería ser una sorpresa, pues no solo ocurre en las mezclas de concreto. Actualmente las edificaciones se diseñan y construyen incluyendo una probabilidad de falla. De hecho, todos los diseños estructurales tienen asociados unos valores de sobre resistencia para lograr una confiabilidad en el desempeño. Y controlar totalmente, o llevar a cero la probabilidad de desempeños desfavorables. En las mezclas implicaría incurrir en costos elevados, la necesidad de usar altas cantidades de cemento y refuerzo, incrementar los controles, todo esto a niveles poco prácticos y generando un gran impacto ambiental que no es sostenible.

Si se ve de otra manera, el cálculo de f´cr premia la excelencia operativa de quien produce concreto y, en general, de todo el sistema: desde las materias primas hasta la confiabilidad del laboratorio. Y claro está, el f´cr no es un criterio de aceptación o rechazo de concreto en obra. Como tampoco es un método para determinar la proporción del cemento, agregados y aditivos en una mezcla. El f´cr es un valor objetivo de diseño, para minimizar la posibilidad de que obtengan resultados bajos.

La proporción o cuantía de cemento para un diseño de mezcla de concreto se encuentra aproximadamente entre el 7% y el 15% del volumen total. Pero cuando el cemento presenta una alta dispersión de desempeño, se afectarán seguramente los resultados de resistencia del concreto. Y, si además se contempla el uso de adiciones cementantes suplementarias poco estables, las variaciones de las mezclas serán aún mayores. Teniendo esto en consideración, un cemento estable, y que se controlen las variables gestionables del proceso, permitirá disminuir el valor de sobre resistencia necesario para calcular f´cr.

Pero nuevamente se debe enfatizar que la toma de muestras de la mezcla de concreto debe ser realizada por personal calificado, y estar muy bien estructurado cómo hacer el procedimiento. Esto aplica para el productor de concreto como para la obra. El muestreo y la elaboración de muestras no se puede dejar en manos de personal no calificado porque seguramente va a incorporar una variabilidad significativa. Y si a esto se le suma un proceso de desencofre, transporte y curado pobremente ejecutados, los resultados serán todavía más variables, generando dudas, tanto para la obra como para el productor de concreto. De forma adicional, es necesario contar con laboratorios confiables que cumplan con las normas vigentes para elaborar los ensayos. Se debería tener en cuenta que las variaciones no se acumulan de forma lineal, sino que tienen un efecto de incremento geométrico, e incluso, exponencial.

Otras formas de calcular f´cr

El futuro del f´cr nos lleva a que se incorporen otras tecnologías y metodologías diferentes que las dadas por soluciones puramente estadísticas. Por ejemplo, la distribución de los datos de resistencia del concreto no siempre es de tipo normal y simétrica. Puede ocurrir que estén sesgadas o desplazadas a la izquierda y esto hace que el valor de la sobre resistencia para el cálculo de f´cr sea más alto en términos de MPa, de tal forma que se pueda lograr el criterio de probabilidad del 1% mencionado. En otros casos, puede ocurrir que la curva no se desplace a la izquierda si no a la derecha, y el valor de la sobre resistencia que se usa para el cálculo de f´cr sea menor.

Cabe aclarar que también existen otras metodologías de control de procesos, que permiten lograr la confiabilidad exigida para la resistencia objetivo, por ejemplo, los descritos en la ACI 214R. También empiezan a estar disponibles sistemas de dosificación de mezclas que se basan en sistemas expertos, correlaciones multivariables, o por redes neuronales, entre otros.

La investigación de resultados bajos de f´c

Cuando no se cumplen los criterios de aceptación se requiere hacer una investigación de resultados bajos. En el caso de Colombia, el procedimiento está completamente detallado en la norma NSR. Allí se describen varios pasos ordenados que buscan asegurar la capacidad de carga y la durabilidad de un componte de una estructura. Su orden de ejecución es importante, con el fin de no tomar una decisión apresurada, no necesaria, como es ejecutar inmediatamente un ensayo destructivo como es el caso de una extracción de núcleos.

El primero paso es

Confirmar la posibilidad de que el concreto sí sea de baja resistencia. La naturaleza aleatoria de los resultados y que se trate de una cadena de sucesos hace que se deba iniciar de esta forma. En este caso se revisan varios aspectos y entre ellos, se explicarán algunos. Se puede revisar si la diferencia de la resistencia es excesivamente grande entre los dos o tres cilindros que componen una misma muestra. Esto permite identificar si hubo alteraciones en uno solo de los cilindros que alteró el promedio.

Puede ocurrir por defectos en la toma de la muestra, el curado, transporte, o durante el ensayo, incluso por errores de digitación del laboratorio. Por otro lado, también se debería verificar el historial de cambios de temperatura de los cilindros; qué pasó con el proceso de curado; si el personal que realizó el muestreo y elaboración de los cilindros era competente; cual fue el tipo de falla que presentaron los cilindros; y si el laboratorio cumplía con los requisitos para una operación confiable (ASTM C1077).

También se puede analizar si hubo diferencias entre los resultados de cilindros realizados en la obra y los que fueron hechos por el productor de concreto premezclado. Para esto se debería reportar al productor de concreto que se encontró una diferencia en los resultados de resistencia. Y el productor podría realizar una verificación de trazabilidad, conforme a su sistema de calidad, o mediante un procedimiento establecido en conjunto con la obra. En principio, se podrían optar por considerar válidos los valores de resistencia en que se verifique el mejor cumplimiento de los requisitos de ensayo y muestreo.

Si lo anterior no soluciona la duda de resultados bajos, se puede optar por hacer un ensayo no destructivo o mínimamente invasivo en el concreto colocado en la obra. El objetivo es realizar una prueba comparativa de unos concretos que sean equivalentes, incluyendo los que son satisfactorios y los que no. Las pruebas se hacen en diferentes componentes. Existen varios métodos como lo son el ensayo de extracción o pull-out, de ultrasonido y, con restricciones, el método del esclerómetro. Si los resultados son similares se puede inferir que la resistencia es similar, y que la baja resistencia fue atribuible a otros factores diferentes a la resistencia de la mezcla.

El segundo paso,

se da si se confirma que efectivamente persiste la duda de una resistencia baja. En este caso, se valida la capacidad de carga del componente de la estructura con el diseñador estructural. En muchos casos, los diseñadores suelen agrupar varios componentes que resultan similares en una misma especificación, usando la que resulte más exigente para todos ellos. Y esto puede tener como consecuencia que algunos componentes requieran menos resistencia a la compresión del concreto que la que fue especificada. Por tanto, puede que la f´c obtenida, aun siendo baja, sin cumplir los dos criterios, permita que el componente tenga una capacidad de carga adecuada y se apruebe el concreto.

Cuando aún no se cumple con el segundo paso,

El tercer paso

Involucra realizar la extracción de núcleos de concreto. Es indispensable que este trabajo se haga usando el procedimiento descrito en las normas respectivas (NTC 3658 o ASTM C42), rigurosamente. Y se debe tener en cuenta que se requiere realizar una reparación en la zona de extracción, y que el elemento puede resultar afectado por la extracción de las muestras.

Este tipo de ensayo destructivo permite inferir el f´c que fue obtenido en la obra. Es decir, que es una combinación de las características de la mezcla de concreto, con las del proceso de colocación, el curado y trabajo estructural que ha tenido el elemento. Por eso el ensayo no debe ser dejado al criterio de los operarios del equipo de extracción, incluso cuando estén altamente entrenados y sean muy experimentados. Deberían ser guiados por el diseñador estructural, pues las características del concreto se alteran una vez que hay solicitaciones estructurales, por juntas de vaciado, proximidad a bordes, entre otros factores. Igualmente, los resultados se deben interpretar teniendo en cuenta la dirección de extracción del núcleo en relación con la del vaciado. Y se debería recordar que el valor obtenido en este ensayo se debe usar directamente como el valor de f´c, como si se tratara de cilindros, para un análisis estructural, pues no son equivalentes. Así, la interpretación y uso de los resultados de ensayos núcleos que fueron obtenidos mediante corte es una tarea que debe ser realizada por profesionales altamente competentes.

El cuarto paso,

cuando no se cumplió el anterior, es realizar pruebas de carga sobre el componente. Es muy importante considerarlo como el último recurso, debido a que cuando la prueba se hace de forma inadecuada, lo puede afectar de manera adversa. De hecho, en muchos casos se opta por no hacer la prueba de carga y proceder inmediatamente con una sustitución o un proceso de reforzamiento.

Podemos concluir resumiendo que la resistencia a la compresión requerida para un concreto tiene en cuenta que la resistencia a la compresión tiene variaciones y que se puede optar por modelarla de forma estad´sitica, de tal forma que se minimice la posibilidad de obtener resultados que no satisfagan los criterios de aceptación y rechazo del concreto, respecto a f´c. La estabilidad de las materias primas, incluido el cemento, contribuirá a controlar el valor de sobre resistencia de diseño de la mezcla, permitiendo usar un valor más bajo de resistencia a la compresión requerida, f´cr. Esto, combinado con la práctica continua de la excelencia operativa para la producción de concreto tendrá como consecuencia una reducción de las variaciones, aumentando la confiabilidad y rentabilidad de una operación de producción de concreto.

Referencias:

Arango-L, Juan F; Cardenas, Mauricio (2021). “Como lograr la resistencia a la compresion (fcr)?, el aporte del cemento”. Hechos en Concreto. Video.

Presidencia de la República de Colombia. (1998). NSR-10: Reglamento Colombiano de Construcción Sismo Resistente. Bogotá: Gaceta Oficial.

Julio 12 de 2021

Autores

José Mauricio Cárdenas Castro

Ingeniero de Materiales.

Especialista en Alta Gerencia y Especialista en Negocios Internacionales.

Líder de Soporte Técnico de Cementos ALIÓN

Juan Fernando Arango Londoño, PhD.

Ingeniero Civil y Especialista en Estructuras.

Jefe de Soporte Técnico de Cementos ALIÓN