Como continuación del artículo el 1, 2, 3 en las mezclas de concreto, relacionado con 1 (inspeccionar), 2 (dosificar) y 3 (controlar), en esta oportunidad profundizaremos sobre los materiales que se utilizan para la producción de concreto, específicamente, en los agregados.

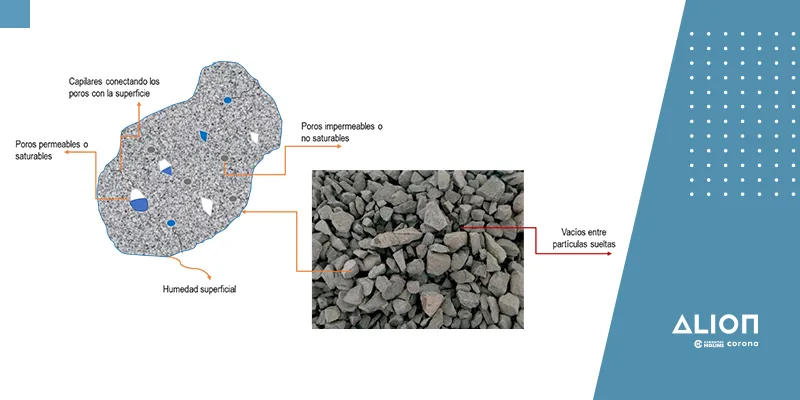

Los agregados en el concreto llegan a ser tan importantes en el diseño de mezcla que, si utilizáramos solo una mezcla de cemento y agua, el concreto sería un material supremamente costoso, con una contracción excesiva y una resistencia al desgaste inadecuada. Por lo anterior se recurre al uso de agregados de buena calidad como material de relleno. La arena y los agregados gruesos se muestran en la Figura 1.

Figura 1. Agregados para concreto

Recordemos que la composición del concreto está dada por la participación de cada uno de los materiales en el volumen total de la mezcla. Sus componentes principales se pueden agrupar en agregados (arena y grava) y la pasta de cemento (cemento, agua y aire). Los agregados comprenden entre el 60% al 80% del volumen de concreto y deben cumplir una serie de condiciones o cualidades que se convierten en factores determinantes en la calidad de los concretos.

Los agregados se pueden clasificar según su procedencia, por su tamaño y por su densidad (ver Figura 2). Según su procedencia podemos encontrar agregados que se extraen de fuentes naturales, como depósitos de arrastre fluviales o canteras de diversas rocas (ver Figura 3). Por otro lado, existen agregados artificiales que se obtienen a partir de procesos industriales de otros productos o materiales. Algunos de estos pueden ser las arcillas expandidas, el chamote, las limaduras de hierro y hasta el mismo clinker que se emplea para la fabricación del cemento. Estos agregados artificiales resultan ser más o menos densos que los agregados naturales, permitiendo la elaboración de concretos de alta densidad o concretos livianos, respectivamente.

Figura 2. Clasificación de los agregados

Figura 3. Planta de trituración de agregados

Por otra parte, podemos encontrar agregados con un tamaño de partícula mayor de 50 mm, hasta fracciones muy finas como lo son los limos, arcillas o polvo de trituración. Ahora bien, según su densidad, pueden ser livianos que normalmente son empleados para concretos estructurales que requieren aligeramiento, aislamientos o rellenos de bajo peso; agregados de peso normal los cuales se emplean para estructuras de peso normal; o agregados pesados que se usan para la construcción de estructuras un poco más especializadas, como son las que requieren protección contra radiaciones, bunkers o refugios antiaéreos.

Los factores más importantes que se deben evaluar en los agregados son su granulometría, el tamaño máximo y módulo de finura; la densidad, dureza, forma, textura, uniformidad, resistencia al desgaste, el grado de absorción; el contenido de humedad, de materia orgánica, limos, arcilla y/o de sustancias nocivas como el polvo, los cloruros o sulfatos y el contenido de partículas blandas o deleznables. Así pues, si observamos que en una obra hay agregados que no cumplen con los límites de tolerancia, o no cuentan con las características, deben ser estudiados en más detalle durante el diseño, con el fin de suplir sus deficiencias. Esto puede dar como resultado que se requiera aumentar el consumo de otros materiales como cemento, agua y aditivos, lo cual se traduce en un sobrecosto del producto.

Para evaluar el cumplimiento de cada uno de estos factores, se debe determinar la norma aplicable a cada ensayo y proceder con su ejecución y análisis. Es importante que estos ensayos se realicen empleando una muestra representativa del agregado a evaluar. Dicha muestra debe cumplir con lo descrito en la NTC 129 y NTC 3674 donde se describe lo que se considera el procedimiento adecuado para tomar una muestra de material, de tal forma que represente el total de la masa de agregado a emplear en la producción de concreto o mortero.

A continuación, haremos un breve recorrido en cada uno de los factores que se deben evaluar en los agregados y la manera en que afectan las características del concreto:

Granulometría o gradación:

Se refiere a la distribución del tamaño de las partículas en una masa de agregados. Ésta se mide siguiendo lo descrito en la NTC 77 – método de ensayo para el análisis por tamizado de los agregados finos y gruesos –. El ensayo consiste en hacer pasar el 100% de una muestra representativa por una serie de tamices, ordenados de mayor a menor tamaño. La designación del tamaño de cada uno de esos tamices depende del sistema de unidades que se esté empleando. Así, cuando mencionamos el sistema internacional, el tamaño de los tamices corresponde a la abertura de la malla en milímetros (mm). Y para los tamices que presentan una abertura inferior a 1 mm, normalmente se distinguen por estar identificados en micrómetros (µm). Por otro lado, si manejamos el sistema inglés, vamos a encontrar que los tamices que retienen material grueso se denominan en pulgadas. Y los tamices menores a ¼” suelen diferenciarse por el número de aberturas que se tiene por pulgada lineal. La Figura 4 muestra la serie de tamices de agregados para concreto.

Figura 4. Serie de tamices de agregados para concretos

Después de seguir el procedimiento establecido para realizar el tamizado (NTC 77), se debe generar un informe con los siguientes datos: el peso y porcentaje retenido, porcentaje retenido acumulado y el porcentaje que pasa cada tamiz. Con esta información se debería poder concluir, como mínimo, lo siguiente:

- Tamaño máximo (TM): aplica para el agregado grueso y corresponde al tamaño máximo de las partículas que hay en la masa de agregados. Es la abertura del menor tamiz que permite el paso del 100% de la muestra.

- Tamaño máximo nominal (TMN): aplica también para el agregado grueso y representa el promedio de las partículas más grandes. Se define como el menor tamiz que le sigue al tamaño máximo y por el cual pasa el 90% o más. Cuando pasa menos del 90% el tamaño máximo nominal se considera igual al tamaño máximo de la muestra. Por lo general, los diseños de mezcla se especifican por el tamaño máximo nominal y su elección depende del tipo de elemento que se va a realizar, espaciamiento del refuerzo, métodos de colocación, espesor del recubrimiento, entre otros factores.

- Módulo de finura (MF): este parámetro aplica para la arena e indica qué tan fina o gruesa es. Valores entre 1,8 y 2,0 indican que se trata de una arena fina; entre 2,3 a 2,7 corresponde a una arena media; y entre 2,8 a 3,0, o más se trata de una arena gruesa. Cuando empleamos arenas muy finas, por lo general exigen mayor consumo de agua y/o aditivos. Y aunque pueden llegar a mejorar la apariencia y trabajabilidad del concreto, un exceso de finos puede dar lugar a mayores contracciones y a una disminución de resistencia, entre otros aspectos no deseables. De ahí la importancia de generar curvas granulométricas apropiadas y un buen ensamble con el agregado grueso que garantice el empaquetamiento del material.

- Curvas granulométricas: son una representación gráfica que permite analizar la distribución del tamaño de las partículas y determinar si la granulometría es continua o discontinua. Estas curvas se desarrollan, partiendo de los valores del porcentaje que pasa, en escala aritmética, y las aberturas del tamiz que se usan en escala logarítmica. Los límites de la distribución granulométrica deben ajustarse a lo especificado por las normas NTC 174 e INVIAS en el capítulo 500.

Las curvas granulométricas nos permiten conocer las deficiencias o excesos de un tamaño en particular y determinar si el material cumple o no con las especificaciones. Para la elaboración de concretos se recomienda, en lo posible, emplear agregados con granulometrías continuas. Es decir, que contengan todos los tamaños de granos. Esto va a garantizar una buena compacidad en la mezcla, el aumento en su densidad, la eficiencia en el uso de cementantes, la demanda de agua y /o aditivo, y todo ello se traduce en un mejor desempeño del producto.

En caso de presentarse una granulometría discontinua, en el mejor de los casos se puede acudir directamente al proveedor para revisar las condiciones de cribado y producción, de tal forma que se garantice una correcta distribución. Cuando esto no es posible, y solo se tiene acceso a un material que no cumple con norma, se puede realizar un ensamble granulométrico ajustándolo a las características del diseño, evaluando el sobrecosto que esto implique, por ejemplo, por un mayor consumo de cemento para aumentar finos, el incremento de aditivos para mejorar la manejabilidad, entre otros, siempre con el fin de garantizar el buen desempeño de la mezcla. La Tabla 1 y la Figura 5 muestran la representación gráfica de un agregado grueso que no cumple con los límites de distribución granulométrica descritos por norma.

Tabla No 1. Ejemplo granulometría agregados

Figura 5. Representación gráfica agregado grueso

Densidad relativa y absorción

Cada partícula de agregado está constituida por su propia masa, algunos poros que se conectan por capilares con la superficie, que pueden llegar a ser saturables o permeables y algunos vacíos que se encuentran en el interior que pueden llegar a ser impermeables o no saturables. Así, conociendo esto podemos obtener distintos valores de densidad, que se diferencian por los elementos que se consideran en el volumen. Igualmente, si se toma o no la masa de agua que está dentro de los poros.

Densidad. Es la masa por unidad de volumen de las partículas de agregado. Para calcular el volumen se incluye el que es ocupado por los sólidos del material y el de los poros permeables e impermeables en las partículas. Pero no se incluye el volumen de los vacíos que hay entre las partículas sueltas. Además, para la densidad se utilizan algunos modificadores para describir el estado de la humedad. Por ejemplo, densidad seca al horno. También, cuando está con algún contenido de humedad, se le denomina “densidad húmeda” o saturada superficialmente seca

Así, la densidad en estado saturado superficialmente seco (SSS) es la masa por unidad de volumen de las partículas sólidas del agregado, más el agua que está dentro de los poros permeables. Pero debe estar en una condición superficialmente seca, es decir, que no haya una lámina de agua cubriendo la superficie de la partícula. Para cuantificar el volumen, se toma el que es aportado por los sólidos del material y los poros permeables llenos de agua al igual que el de los impermeables. No se incluye en el volumen los vacíos que hay entre las partículas

Densidad aparente es la masa por unidad de volumen de las partículas de agregado. Para calcular el volumen se incluye el que es ocupado por los sólidos del material y el de los poros impermeables en las partículas. Es decir, que esta densidad toma el volumen de los poros impermeables como si se tratara de una partícula sólida y se descuenta el de los poros permeables. No se incluye el volumen ocupado por los vacíos que hay entre las partículas sueltas. Esta es la densidad que se utiliza para formular los concretos. Claramente, la densidad aparente no puede referir un estado de humedad.

Densidad relativa: es la relación entre la densidad del material y la densidad de otro diferente. Generalmente se utiliza la densidad del agua a una temperatura dada. De hecho, por definición, si no se dice nada de qué material se utilizó, es porque se utilizó la densidad del agua. Por ello es adimensional, es decir, que no tiene unidades. Como se pueden usar otras de las densidades descritas, podría referirse a una “densidad aparente relativa” cuando el valor de la densidad aparente del material se divide por la densidad del agua. O una “densidad SSS relativa” cuando la densidad SSS se divide por la densidad del agua.

Figura No 6. Características de los poros y vacíos en un agregado

La densidad aparente es importante para un diseño de mezcla, ya que permite relacionar la cantidad de masa (peso) de agregado requerido para un volumen unitario de concreto. Esto ocurre porque tiene en cuenta que los poros interiores de las partículas de agregado van a ocupar un volumen dentro de la masa de concreto y, además, porque parte del agua de la mezcla se puede alojar dentro de los poros saturables, para lo que se requiere conocer la absorción. La cantidad de poros en un agregado depende de la constitución mineralógica de la roca y los procesos de meteorización.

Para concretos de densidad normal suele emplearse agregado con densidades aparentes entre 2,3 a 2,8 g/cm3. Mientras más alto sea este valor, mayor será el peso de los agregados y la densidad de la mezcla. El procedimiento para su determinación se puede consultar en la NTC 176 para agregados gruesos y NTC 237 para agregados finos.

La absorción es una medición indirecta de la porosidad del agregado. Los valores de absorción son usados para calcular el cambio en la masa de un agregado debido al agua absorbida en los poros, comparado con la masa en condición seca. En caso de emplear agregados con un porcentaje de absorción alto, éstos no necesariamente demandan mayor cantidad de agua ni disminuyen la resistencia, pues esto depende de la hidratación que se genere en el agregado previo al mezclado, en muchos casos el agua pude alojarse en los poros internos del agregado y prever un “curado interno” a medida que libera el agua en el interior del elemento.

Forma y textura

La forma y textura de los agregados depende de su procedencia. Los agregados naturales que provienen de arrastres fluviales, o cantos rodados, suelen tener una forma redondeada y textura lisa. Mientras que los agregados que hacen parte de un proceso de trituración tienen forma angulosa o caras fracturadas, lo que da una textura corrugada.

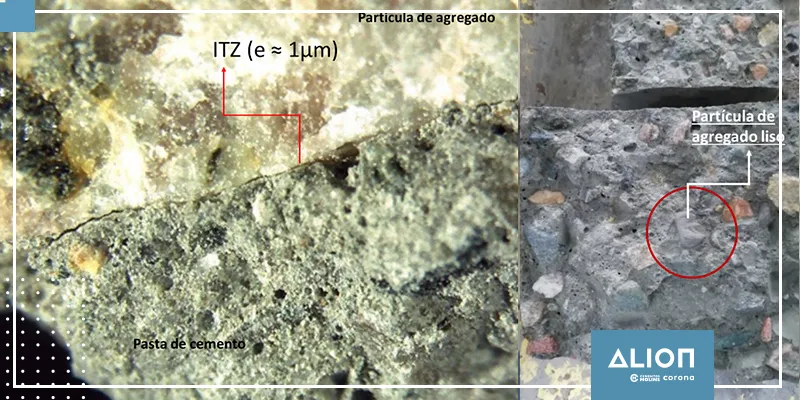

La textura juega un papel muy importante en la interfase pasta – agregado cuando el concreto se encuentra en estado endurecido. Por lo general, siempre se forma una transición entre la pasta y el agregado, esta zona de transición interfacial es conocida como ITZ por sus siglas en inglés y está conformada mayoritariamente por depósitos de cristales de hidróxidos de calcio (portlandita) hacia el lado de los agregados y silicatos de calcio hacia el lado de la pasta; el espesor de una ITZ puede estar en el orden de 1 µm; en otras palabras, no es correcto decir que la pasta se adhiere completamente a los agregados. Hay situaciones en un diseño de mezcla que pueden aumentar o disminuir el espesor de la ITZ, así pues, un exceso de agua en una mezcla de concreto puede incrementar su espesor, generar mayor porosidad y esto forma una ITZ débil que puede tener un efecto negativo en la resistencia del concreto.

Figura No 7. Plano de falla muestra de concreto y formación de ITZ bajo análisis microscópico

Las mezclas de concreto realizadas con agregado redondeado y textura lisa resultan ser más trabajables, consumen menos cantidad de agua y aditivos para lograr la misma trabajabilidad. También facilita las actividades de bombeo y colocación ya que se genera menor fricción entre los agregados. Sin embargo, la textura lisa aumenta el espesor de la ITZ entre el agregado y la pasta, disminuyendo la resistencia a la compresión; en contraste, el agregado que contiene el 100% de sus caras fracturadas, tendrá mayor trabazón entre las partículas y un menor espesor de la ITZ, lo cual favorece la resistencia, pero en estado fresco dificultará la trabajabilidad de la mezcla, demandará mayor consumo de agua o aditivos, y a su vez la cantidad de material cementante para no sacrificar la resistencia. Dicho esto, se recomienda mantener un equilibrio en las características de forma y textura, cumpliendo con los límites permitidos por norma.

Resistencia al impacto, compresión y abrasión

Las partículas de los agregados tienen su propia resistencia. Esta propiedad mecánica depende de su mineralogía, del proceso de extracción y trituración. En algunas ocasiones, si no se tiene precaución durante la trituración del agregado, se pueden forman una serie de fisuras que llegan a comprometer su resistencia y afectar la resistencia del concreto endurecido.

El aporte de resistencia dentro de una masa de concreto está dado, en buena parte, por los agregados gruesos, la pasta de cemento endurecida y la interfaz pasta agregado. La resistencia a la compresión y al impacto cobra bastante importancia en los concretos de resistencia media y alta, pues se espera que la falla siempre se genere por la pasta de cemento y no por los agregados, como sí puede ocurrir en un concreto de resistencia normal. Si esto llega a pasar, es importante disminuir el tamaño máximo nominal de los agregados y aumentar la pasta de cemento.

Por otra parte, también es importante evaluar la resistencia a la abrasión o desgaste. En los concretos que van a estar sometidos a estos procesos, tales como pavimentos, pisos industriales, canales, vertederos de presas o elementos similares, es importante esta propiedad. Por la acción del tráfico o contacto con agentes abrasivos se puede generar un desgaste o deterioro cuando los agregados no son lo suficientemente resistentes, afectando de esta manera la durabilidad de los elementos. Existen dos métodos para medir la resistencia al desgaste en los agregados, el primero es conocido como desgaste en la máquina de los ángeles (proceso seco) descritos en la NTC 93 y 98, y el segundo el ensayo microdeval (proceso húmedo) INVIAS E 238 -07. Y en el concreto, usando la ASTM C1138 para la erosión en húmedo.

Partículas deleznables y sustancias perjudiciales

Sobre el particular, los agregados para la elaboración de concreto deben estar libres de sustancias tales como aceites, combustibles, azúcares, terrones de arcilla, materia orgánica como tierra vegetal, partículas deleznables como carbón lignito, o partículas frágiles que puedan generar puntos débiles en la matriz del concreto. Estas sustancias pueden afectar la hidratación del cemento, la acción ligante entre la pasta y el agregado y la demanda de agua.

Por ejemplo, existe materia orgánica en los agregados que puede ser visible tales como tallos, raíces, palos de madera y otros similares, que de una manera u otra se pueden remover fácilmente. Sin embargo, existe otro tipo de materia orgánica que se adhiere con mayor facilidad y puede llegar a retardar la velocidad de reacción del cemento, afectando los tiempos de fraguado y la resistencia en los diseños de mezcla.

La presencia de materiales como arcilla, limos y polvo del mismo proceso de trituración generan factores que alteran la calidad de los concretos. Por ejemplo, suelen consumir mayor cantidad de agua afectando la manejabilidad en los concretos, a su vez puede disminuir la resistencia del concreto por el aumento en la relación agua cemento (A/C). Normalmente estas impurezas se pueden evitar realizando un correcto almacenamiento del material, despejando adecuadamente los depósitos y protegiendo la base de estratos vegetales o generando un lavado enérgico en los agregados.

En el ensayo de granulometría, o gradación del material descrito anteriormente, se puede estimar el contenido de limos y arcillas por la cantidad de partículas que pasa el tamiz No 200 (0,074 mm). Teniendo en cuenta las consecuencias negativas que generan estas partículas, lo recomendable es limitar su contenido en cuanto sea posible. Para ello, la norma NTC 174 establece los límites que se deben cumplir de acuerdo con el tipo de elemento, grado de exposición y procedencia del agregado. Así pues, se establece un valor máximo del 3% para los concretos que tendrán una exposición severa a la abrasión, máximo 5% para materiales naturales (sin triturar) o para materiales finos obtenidos por trituración, y máximo 7% para otros concretos que no estarán sujetos a la abrasión.

Reacción álcali agregado

En cuanto a las propiedades químicas, podríamos suponer que los agregados son inertes. Pero se ha comprobado que no siempre lo son y pueden, en algunos casos, producir reacciones indeseables cuando entran en contacto con el cemento y el agua. Una de éstas ocurre cuando hay sílice reactiva, pues reacciona con los algunos componentes del cemento, formando geles expansivos en presencia del agua. Estos geles generan esfuerzos internos de tracción y pueden llegar a fracturar los elementos de concreto. La reacción puede tardar varios años en generarse, pero puede acelerarse en la medida en que se presente sílice altamente reactiva en el agregado, una solución altamente alcalina y suficiente humedad.

Por otro lado, no todas las reacciones químicas son malas entre los agregados y el cemento, existe por ejemplo un comportamiento que genera mayor adherencia entre los agregados calizos y la pasta de cemento, gracias a una formación cristalina comúnmente conocida como epitaxia.

Como pudimos ver, conocer las características de los agregados y su incidencia en el comportamiento de las mezclas de concreto, nos permitirá desarrollar diseños mezcla que cumplan con los aspectos de calidad requeridos. Sin lugar a duda, los agregados son un maravilloso mundo que debemos seguir estudiando y explorando para generar alternativas de desarrollo en la construcción.

Autora

Diana Carolina Soler García, Ingeniera Civil

Líder de Soporte Técnico en Cementos ALIÓN

Junio de 2021