Continuando con la serie de artículos sobre morteros, en esta ocasión profundizaremos en cómo se dosifica un mortero de pega para la mampostería.

En términos generales, los morteros de pega de mampostería se dividen en los morteros estructurales y no estructurales. Por una parte, en los no estructurales, su función es unir los componentes de la mampostería para conformar el muro, de tal forma que cumpla con un desempeño adecuado para los esfuerzos que debe soportar una obra. Los componentes que une son las unidades de mampostería y el acero que se coloca en dirección vertical y horizontal, conectores y otros accesorios. Además, el mortero garantiza aspectos constructivos y de durabilidad, tal como se explicó en el artículo “el maravilloso mundo del mortero”.

Por otra parte, en los muros no estructurales solo se espera que el motero desarrolle una correcta adhesión de los componentes para que el muro se comporte de forma monolítica. Pero en Colombia, por reglamentación sismo resistente, los muros no estructurales que se usan para hacer divisiones interiores, o para las fachadas, se deben diseñar y especificar con los mismos requisitos que los no estructurales. Por tanto, hasta el presente, sólo se puede utilizar mortero de pega de cemento hidráulico que tenga las mismas especificaciones que para los morteros estructurales.

Así, además de la función de unir las unidades de mampostería, se espera que la unión con la mampostería sea durable y que proteja el acero de refuerzo que pueda estar incluido dentro de la pega. Igualmente, que sea resistente a las condiciones de exposición al fuego. En muros de fachadas, se espera que sea razonablemente impermeable y compacto para evita el paso de agua. Pero una de las funciones menos conocida es que el mortero debe estar en capacidad de acomodar las tolerancias dimensionales que tienen las unidades de mampostería y que se cumpla con la modulación. Por esto, el espesor de la capa de mortero tiene especificadas tolerancias dimensionales, que guardan relación estrecha con las tolerancias de las unidades de mampostería.

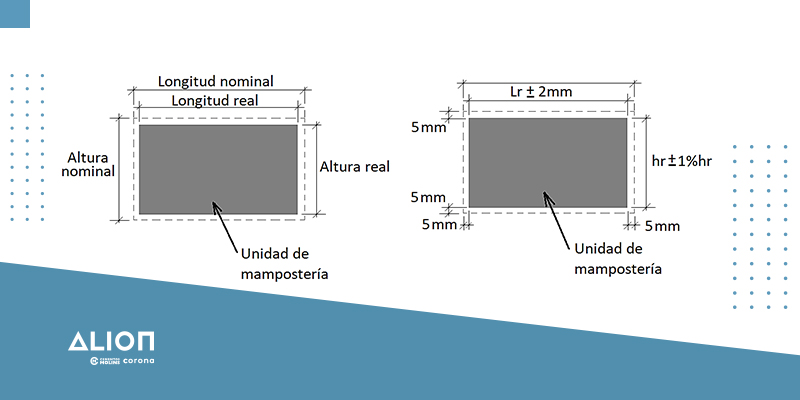

La dimensión nominal de las unidades de mampostería es aquella que se declara en los catálogos de los productos y se usa para realizar la modulación de los muros y el pedido de la cantidad de unidades para cada metro cuadrado de muro. Pero si se mira en más detalle, las unidades tienen un valor diferente de altura y largo y espesor real. Esto ocurre porque hay otro conjunto de medidas que son las que se denominan como reales, las cuales se miden directamente sobre la unidad. Estas sirven para poder construir el muro y tienen relación con el mortero. Así, la longitud y la altura reales son 10 mm menores que la nominal. En teoría, esta reducción de 10mm no se aplica para el espesor. Pero, las unidades tienen sus propias tolerancias de fabricación que suelen ser de ± 2 mm para la longitud, y para la altura y el espesor en ± 1% de estas medidas. Esto se muestra en la Figura 1.

Figura 1. Ilustración de la dimensión nominal, dimensión real de las unidades de mampostería (No se muestra el espesor)

La diferencia entre la longitud nominal y la real se debe a que ese espacio se requiere acomodar el mortero de pega. Por esto un mortero en promedio tiene 10mm de espesor. Pero este espesor aun no es suficiente, pues las unidades también tienen su propia tolerancia de fabricación. Asi que por ello un mortero debe tener 10 mm ± 4mm de espesor. Los 4 mm adicionales son para poder acomodar sin problemas un caso en que haya dos unidades seguidas con +2mm de tolerancia, y con ello se logra que el mortero entre ambas no quede excesivamente delgado.

Igualmente, esta tolerancia de ± 4mm para el espesor del mortero permite realizar en la obra algunos ajustes para cumplir con la longitud especificada en los planos. Por ejemplo, un muro de 4 m de largo, hecho con unidades de 0,40 m de longitud nominal, requiere 10 unidades completas. En ese caso, habrá 9 pegas, por lo que las pegas se deben ajustar para que sean aproximadamente de 11 mm, en vez de 10mm, y así el muro quede efectivamente construido con 4,0 m de longitud. En este caso, el espesor de 11 mm cumple la tolerancia del espesor del mortero de pega.

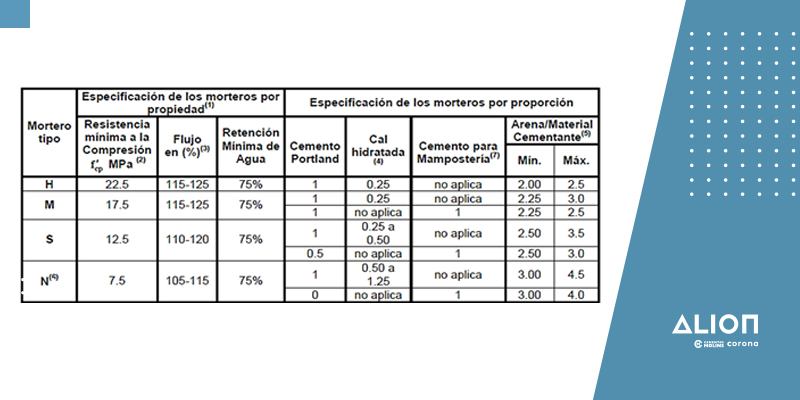

En Colombia, y muchos otros países, se utiliza la clasificación dada por normas de Estados Unidos para el mortero de pega. Como se requieren diferentes tipos de desempeño, la norma de mortero estructural los designa con letras, que por facilidad se asocian la palabra en inglés “MaSoN wOrK” que traduce algo así como el “la obra o el trabajo del mampostero”. La letra M designa el mortero del que se espera mayor resistencia y va disminuyendo progresivamente para la letra S, N. En Colombia se ha introducido además el mortero H, que tiene mayor resistencia mínima que un M. Claramente, a mayor resistencia a la compresión, mayor demanda de cemento. En Colombia no se permite el uso de cementos O y K, y tal vez por eso son menos conocidos.

En los morteros de mampostería estructural se requiere desarrollar integridad estructural la cual debe ser aportada también por el mortero, de tal forma que, con las unidades de mampostería, el muro funcione como una sola unidad y resista los esfuerzos esperados. Por esta razón, los morteros de pega se especifican por dos métodos que son diferentes: por desempeño verificado o por una receta o prescriptivo. En el método del desempeño verificado se revisa en el laboratorio que se cumpla con el desempeño deseado. Mientras que en los métodos de receta o prescriptivos se utiliza una dosificación con la cual se considera se logra el desempeño. Es por esto que las normas de construcción, como la NSR-10, tienen las dos formas de buscar una fórmula de trabajo para un mortero de pega estructural, según se muestra en la Tabla 1. Se debe tener en cuenta que no se puede pretender satisfacer de manera simultánea las especificaciones por receta y las de propiedad o desempeño verificado. Se trabaja solo con una de ellas.

Tabla 1. Especificaciones de morteros de pega por propiedad o por proporción de la NSR-10

Imagen tomada de la NSR-10.

Diseñando la mezcla de mortero en el laboratorio

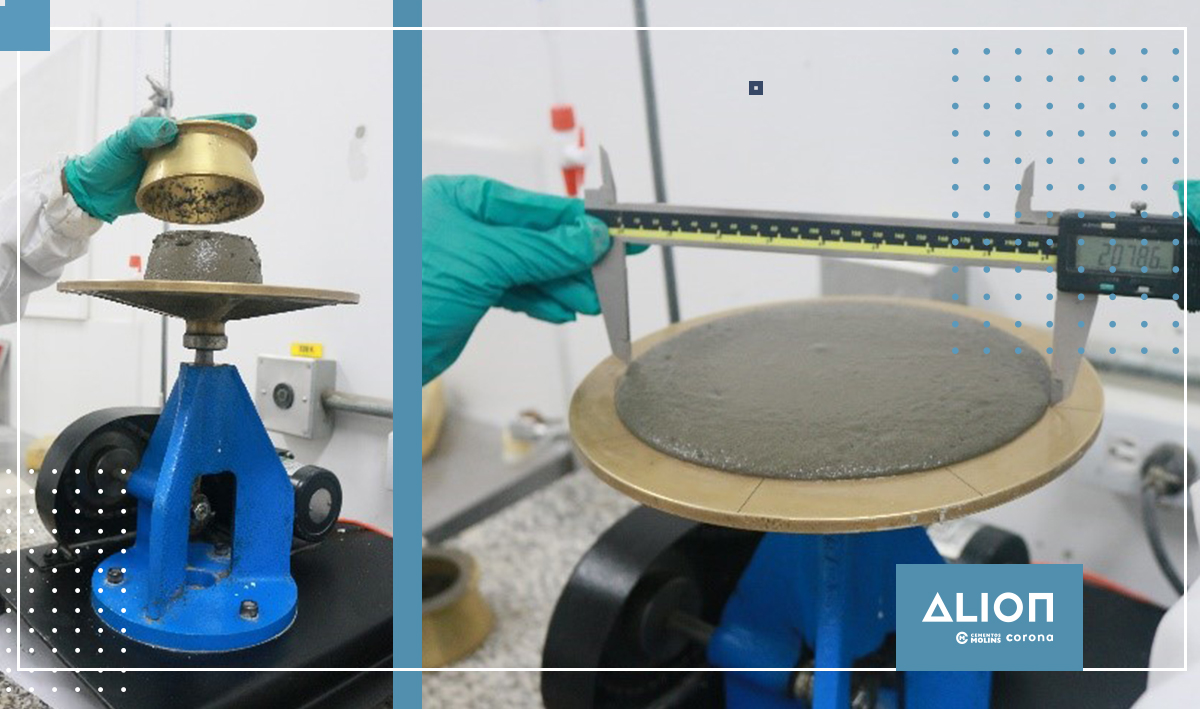

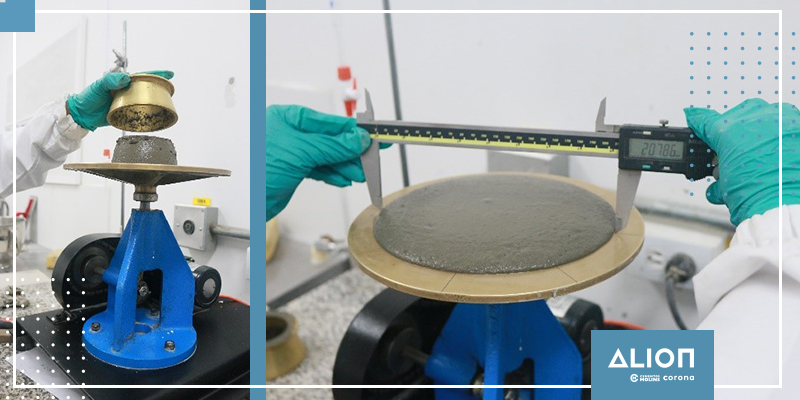

Para entender la tabla 1, su parte izquierda corresponde a los morteros por propiedad o desempeño verificado. En este caso, sin importar el tipo de arena, cemento y otros materiales que se vayan a utilizar en una obra, se debe buscar en el laboratorio un diseño de mezcla que cumpla con las propiedades respectivas. Así, el mortero que se ensaya se debe llevar a una consistencia dada, como se describe en la columna de flujo, y cuando esta se obtenga se procede a realizar los cubos para verificar la resistencia a la compresión, que se hace en formaletas son impermeables. La Figura 2 muestra el ensayo de verificación de la consistencia en el laboratorio usando la mesa de golpes, y los cubos realizados para los ensayos de verificación de la resistencia a la compresión.

Figura 2. Ensayo de flujo para determinar la consistencia de morteros en laboratorio

Pero falta otro requisito, que es la retención de agua. De manera similar, cuando la mezcla tiene la consistencia dada en la Tabla 1, se hace el ensayo de retención de agua. En este ensayo, un equipo de laboratorio succiona el agua del mortero, desecándolo. Esto simula, de alguna forma, el trabajo de succión que hacen las unidades de mampostería en una obra. El mortero ya desecado se remezcla, y se ensaya nuevamente en la mesa de golpes. Según la norma, debe ser capaz de entregar un flujo de 75%. Claramente, la mezcla que se está diseñando debe lograr el valor mínimo de resistencia a la compresión y retención de agua, según el tipo de mortero. Pero es evidente que estas pruebas no representan las condiciones de consistencia la obra y se deben considerar como ensayos normalizados para verificación de propiedades de desempeño.

Así, es importante entender que la consistencia o cantidad de agua en el mortero que se usa en el laboratorio no será la misma que se usa en la obra. La consistencia de laboratorio se ha definido de tal forma que se pueda reproducir de igual forma el ensayo en cualquier laboratorio. Es decir, que la cantidad de agua debe ser prácticamente la misma para lograr la consistencia y que los resultados pueden ser comparables. Y, por otra parte, se busca que la consistencia del mortero sea la adecuada para poder conformar los cubos, sin que se produzca exudación, segregación, fuga de pasta de cemento por las uniones de la formaleta, entre otros defectos.

Diseñando el mortero por proporción

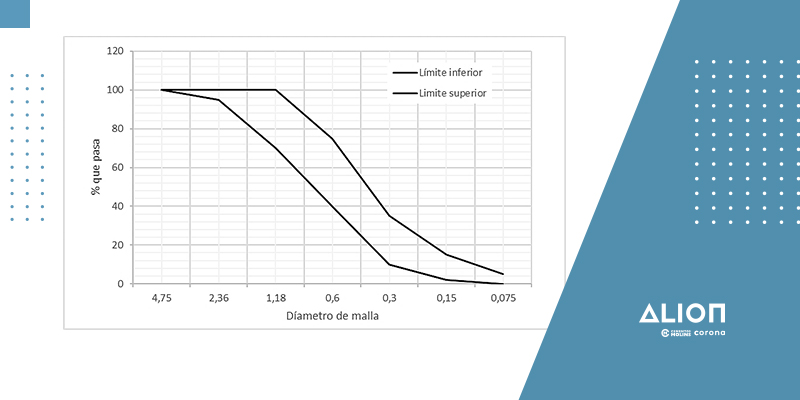

Cuando se diseña el mortero usando el lado derecho de la Tabla 1 no se requiere verificar el comportamiento del mortero en el laboratorio. Esto ocurre porque si se usan las proporciones y materiales indicados se espera que se logre el comportamiento deseado. Pero el cuidado que se debe tener es que la arena tiene que cumplir unos requisitos de granulometría, dados en la NTC 2240 (ASTM C144), pues de lo contrario no se lograrán las propiedades de retención de agua y trabajabilidad. No todas las arenas que se denominan arena de pega o media-pega cumplen con esta curva. La granulometría de esta arena se muestra en la Figura 3, aunque la norma también tiene otros requisitos que se deben cumplir, entre ellos, que no debe haber ciertas sustancias dañinas, ni impurezas por materia orgánica.

Figura 3. Granulometría de las arenas apropiadas para mortero de pega de mampostería

Respecto al cemento, la norma indica que se debe usar cemento portland y cal hidratada. Y cuando se usa cemento para mampostería, en la mayoría de los casos se debe mezclar con cemento portland, según corresponda.

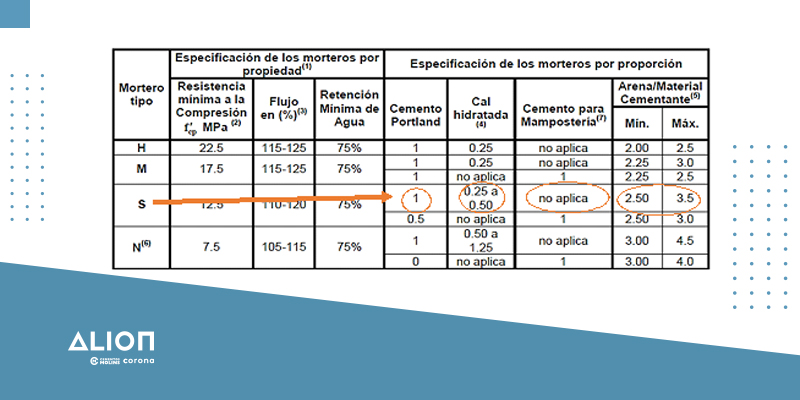

Así, si se quiere hacer un mortero tipo S por proporción, se debe usar 1 volumen de cemento Portland; entre 0,25 a 0,5 volúmenes de cal hidratada; y las arenas que cumplen la norma NTC 2240 deben estar presentes entre 2,5 a 3,5 los volúmenes del cemento. En este caso no se debe usar el cemento para mampostería. La forma gráfica de usar el cuadro se muestra en la Figura 4.

Figura 4. Ejemplo de selección de dosificación de un mortero de mampostería tipo S

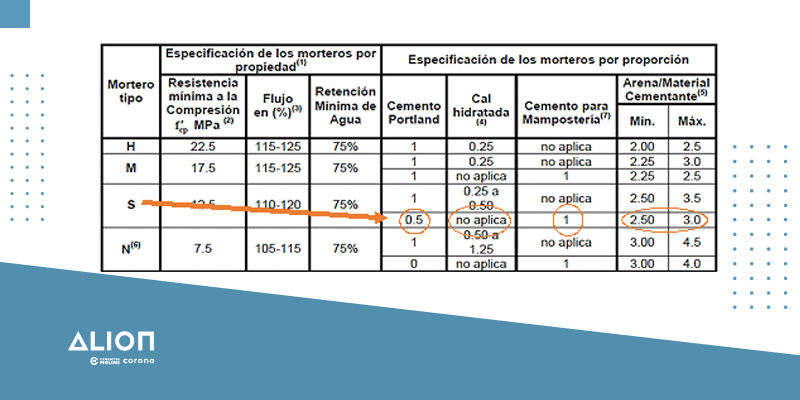

Pero, si por el contrario se requiere un portero tipo S usando cemento para mampostería, se debe usar la siguiente proporción: 0,5 volúmenes de cemento, 1 volumen de cemento para mampostería tipo S, y entre 2,5 y 3,0 volúmenes de arena que cumpla con la norma NTC 2240. En este caso no se debe usar cal hidratada. La forma gráfica de usar la Tabla se muestra en la Figura 5.

Figura 5. Ejemplo de selección de dosificación de un mortero de mampostería tipo S

Así, de esta forma ya sabes cómo se dosifica el mortero de cemento para cumplir con la norma, utilizando los dos métodos: por propiedad verificada o por proporción cuando la arena cumple con las características de la norma NTC2240.

Autor

Juan Fernando Arango Londoño, PhD

Jefe de Soporte Técnico de Cementos ALIÓN

Febrero de 2021