En artículos anteriores hemos visto que el concreto es la mezcla de cemento hidráulico, agua, agregados, y en algunos casos aditivos, que al fraguar alcanza resistencia. También que es el material más usado actualmente para la construcción a nivel mundial. El cemento hidráulico tiene la capacidad de fraguar y tomar resistencia por la reacción química de sus componentes con el agua. En esta reacción ocurren una serie de fenómenos muy interesantes que explican algunas de las propiedades que tiene el concreto en estado plástico y endurecido. A su vez, el cemento hidráulico se compone de clínker, yeso y adiciones. El clínker es el principal componente activo del cemento y es el responsable de características como la resistencia y trabajabilidad, entre otras. La función principal del yeso es regular el fraguado. Las adiciones, facilitan el proceso de molienda y en algunos casos permiten disminuir el contenido del clínker.

El clínker se fabrica con los materiales más abundantes en la naturaleza. Así, se buscan minerales que tengan en sus componentes el carbonato de calcio (CaCO3), óxido de silicio (SiO2), óxido de aluminio (Al2O3) y el óxido de hierro (Fe2O3). Pero es imposible hablar de química del cemento sin aclarar que muchas disciplinas tienen su propia notación para referirse a los elementos o compuestos. Pero en la química del cemento se tiene una notación aún más especial. Así, el calcio, en su forma de elemento o asociado en algún compuesto, se denomina simplemente “C”; el hierro y sus compuestos como “F”; la sílice y sus compuestos como “S”; y el aluminio y sus compuestos como “A”. Por ejemplo, el Calcio (Ca), carbonato de calcio (CaCO3) y óxido de calcio (CaO), se denotan solo con la letra C. Es algo un poco complicado, pero lo trataremos de explicar de una manera sencilla.

Las reacciones para producir el clínker

Las dos materias principales para la fabricación del clínker son la caliza y la arcilla. La caliza es la fuente principal de calcio (C), aunque también puede contener algo de sílice y otros minerales como el hierro, que son necesarios para la producción de clínker. De la misma forma, la arcilla suministra principalmente sílice (S), aluminio (A) y hierro (F). Cuando la caliza y la arcilla no tienen suficiente contenido de hierro y aluminio es necesario incorporar otros minerales que aporten sus cantidades requeridas y se les suele denominar minoritarios.

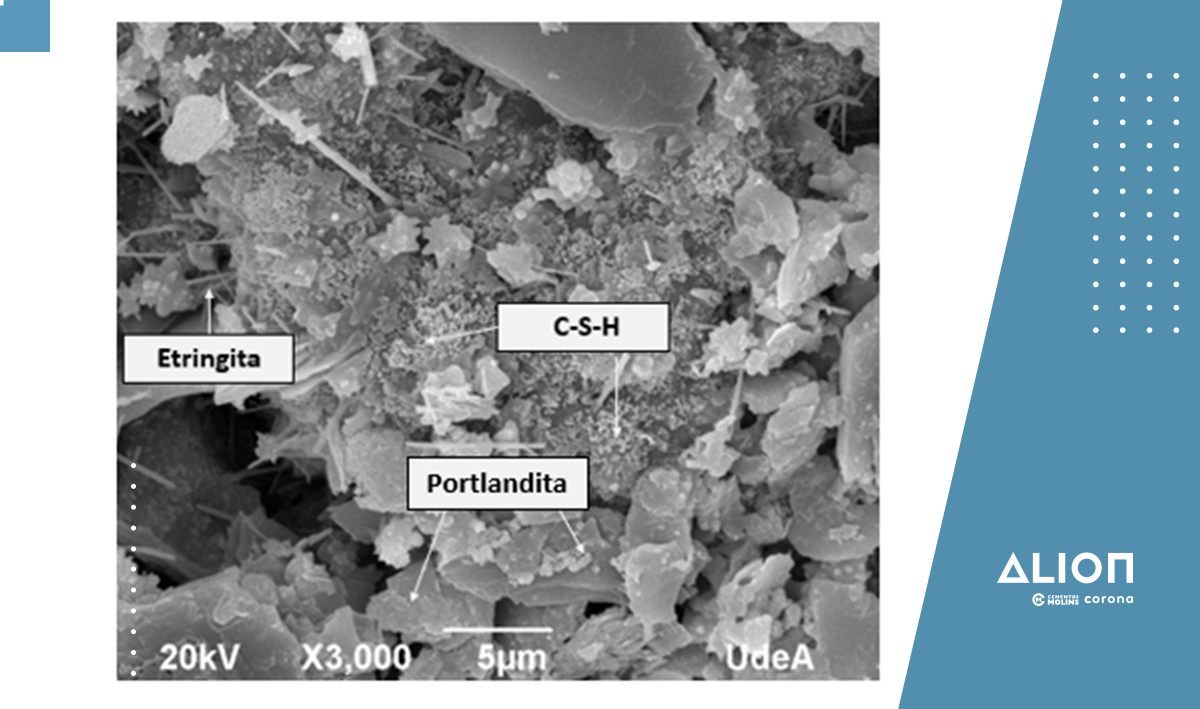

El proceso de producción del clínker inicia con la trituración y molienda de los minerales. Luego se llevan a un proceso de calentamiento que puede llegar a los 1500°C. Durante el calentamiento, ocurren una serie de trasformaciones físicas y químicas en los minerales que dan como resultado la formación de las 4 fases mineralógicas principales del clínker: la alita (C3S), belita (C2S), celita (C3A) y felita (C4AF). ¿Recuerdan la notación especial de la química del cemento? Pero es importante garantizar que el enfriamiento del clínker sea rápido para promover la precipitación de parte del material en estado vítreo y que se formen cristales de tamaño pequeño, lo que garantizará, entre otras cosas, una buena reactividad del clínker. La Figura 1, esquematiza el proceso de formación de las fases mineralógicas del clínker en la medida que se aumenta la temperatura durante la producción y la formación de las fases cuando se realiza el enfriamiento.

Figura 1. Proceso de producción del clínker.

Las reacciones en el cemento

Cuando se muele el clínker con el yeso y las adiciones se obtiene el cemento hidráulico. Para fabricar elementos, el cemento se mezcla con agua para que ocurran las reacciones de hidratación que le darán resistencia y durabilidad a las mezclas de concreto y mortero. El proceso de hidratación del cemento, del que hablaremos más adelante, está gobernado por la forma en que interactúan sus fases con el agua durante las reacciones. Cómo cada fase tiene características especiales, su cantidad en el clínker tendrá incidencia en las diferentes propiedades de los cementos, tanto en estado plástico como en estado endurecido. Una de estas características es la velocidad de reacción. La fase más reactiva es la celita (C3A), seguida de la alita (C3S).

Otra característica muy importante para la producción de concreto es el calor de hidratación. En el proceso de hidratación del cemento estas reacciones desprenden energía calórica. Este calor es el calor de hidratación. Su control, es más importante durante el vaciado de concretos masivos. De acuerdo a la definición del ACI (American Concrete Institute), los concretos masivos son aquellos cuyas dimensiones requieran controlar el cambio de volumen causado por la generación de calor. Y se sabe que las dos fases mineralógicas del clínker que más aportan al calor de hidratación son el C3A, cuya reacción con el agua desprende alrededor de 880 J/g, y el C3S que desprende del orden de 500 J/g. El aporte de las otras dos fases, el C2S y C4AF, no es tan significativo porque desprenden 250 J/g y 420 J/g respectivamente. De aquí la importancia, de que los cementos que se vayan a usar para preparación de concretos masivos tengan bajos contenidos de C3A y C3S.

La última propiedad de las fases, de las que hablaremos en detalle, es la ganancia de resistencia. Aunque todas las fases aportan un poco a la ganancia de resistencia, el C3A y el C4AF aportan resistencia muy rápidamente. Pero luego de un tiempo dejan de hacerlo. El C3S también gana resistencia muy rápido. De hecho, es el principal responsable de las resistencias tempranas del cemento, las que son deseables para construir en sistema industrializado o de muros vaciados, o en pro esos de prefabricación. Pero el C3S continúa ganando resistencia durante el tiempo. A diferencia del C3S, el C2S tiene una ganancia de resistencia muy lenta, pero también perdura en el tiempo.

Como el C3S, y el C2S continúan ganado resistencia con el tiempo por las reacciones químicas de hidratación, se hace fundamental el curado de los elementos. El curado consiste en adicionar agua al concreto, de manera posterior a la finalización del fraguado, o bien manteniendo su humedad cubriéndolo con alguna película impermeable. Si pasado el tiempo el C3S, y el C2S no cuentan con la cantidad de agua suficiente para reaccionar, no es posible que alcancen la resistencia esperada, afectando notablemente el desempeño del cemento.

Aproximadamente un 95% del clínker está compuesto por una mezcla de los cuatro compuestos, C3S, C2S, C3A y C4AF. ; Mientras que el resto está constituido por otros compuestos minoritarios, que se deben controlar, pues pueden afectar la durabilidad del cemento. Algunos de estos compuestos minoritarios son:

- La cal libre (CaO): el producto de la reacción del óxido de calcio con el agua es el hidróxido de calcio o cal apagada, Ca(OH)2, el cual ocupa 91,7% más de volumen del CaO. La presencia y actividad de este compuesto se mide con el ensayo de expansión de barras de mortero.

- La periclasa (MgO): el óxido de magnesio es aún más expansivo que el óxido de calcio. Su producto de reacción con el agua, el hidróxido de magnesio Mg(OH)2 o brucita, ocupa 119,5% más de volumen que el MgO. Su presencia y actividad se mide en el ensayo de cambio de longitud en autoclave.

- Los álcalis: pueden participar en la reacción álcali – agregado cuando el concreto esté en servicio, e influyen en el tiempo de fraguado del cemento.

- Los sulfatos: además de ser necesarios para regular el tiempo de fraguado, pueden participar en los diferentes tipos de ataques por sulfatos.

- Los cloruros: aceleran las resistencias a edades tempranas. Pero pueden aportar para aumentar la concentración de cloruros en el concreto. Pero como ya lo mencionamos en otro artículo, el concreto está compuesto, junto con el cemento, por otros materiales como los agregados, los aditivos y el agua que también pueden aportar cloruros. Es por esto que la ACI pide controlar la concentración de cloruros en la totalidad del concreto, mediante la suma ponderada de cada aporte individual de los componentes o la medición directa de cuantos cloruros están disponibles para facilitar los procesos de corrosión.

Proceso de hidratación del cemento

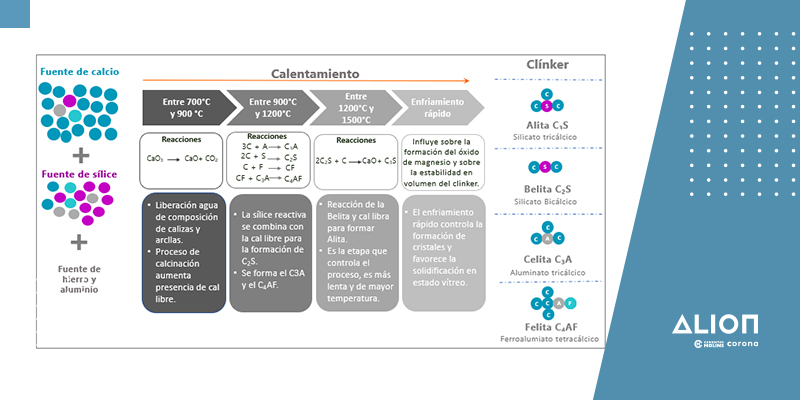

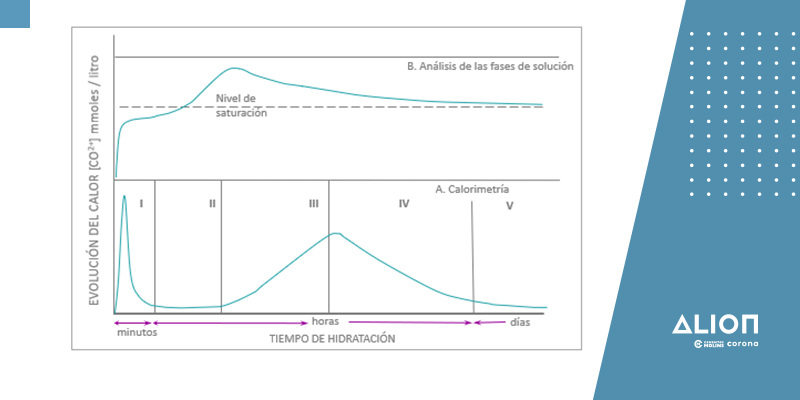

Hay algún consenso en que el proceso de hidratación del cemento comienza desde la parte externa de sus granos y se desplaza hacia su interior. Se divide en varias fases en las que ocurren diversas reacciones que van acompañadas por desprendimiento de calor. En la Figura 2, se observa la representación gráfica de este proceso con los aportes de calor en cada fase. A continuación, se hará una breve descripción de lo que ocurre en cada una.

Figura 2. Proceso de hidratación del cemento

Fase 1: pre-inducción

La fase de la pre inducción inicia justo con la adición de agua al cemento y comienza la disolución del C3S:

2C3S + 7H → 3Ca2+ + SiO22-

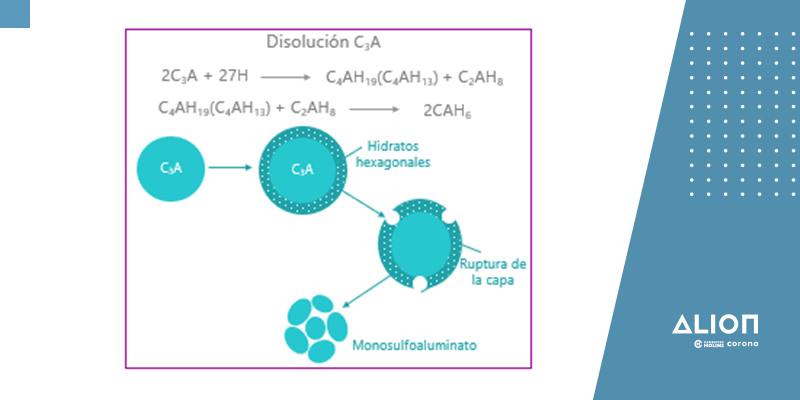

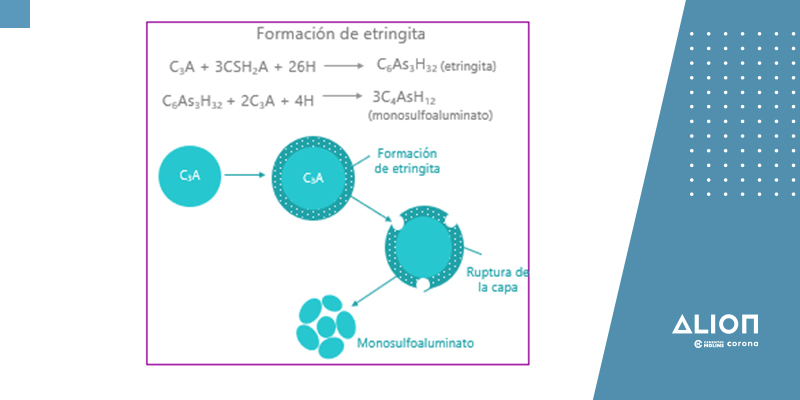

También ocurre el proceso de reacción del C3A, que se desarrolla muy rápidamente. Este proceso puede observarse en la Figura 3 en que se forma una capa de productos de hidratación (hidratos hexagonales) en la superficie de los granos de C3A. Cuando esa capa se rompe, se produce un compuesto llamado monosulfoaluminato. Con la adición de yeso al cemento, se forma una capa de etringita en vez de hidratos hexagonales, que retarda la formación de monosulfoaluminato (Figura 4).

Figura 3. Proceso de hidratación del C3A

Figura 4: Formación de etringita

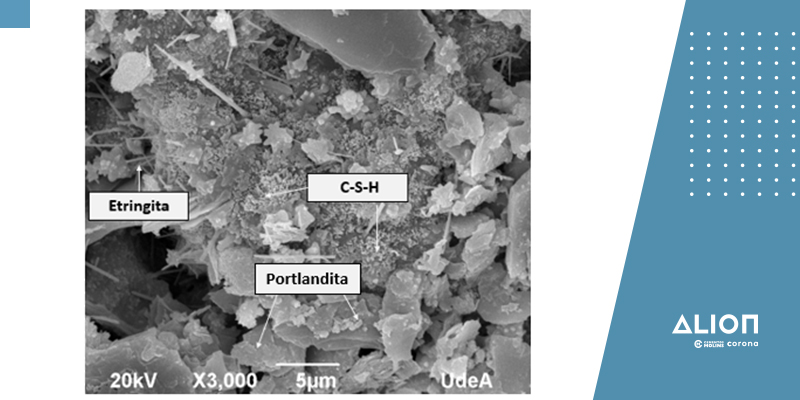

La etringita tiene forma de agujas microscópicas y constituye aproximadamente el 15% de los productos de hidratación. En la Figura 5, se pude observa la apariencia de la etringita en el microscopio.

Antes de continuar es conveniente conocer tres términos importantes en el cemento que son el fragaudo, fraguado relámpago y falso fraguado. Cuando se adiciona agua al cemento, se forma una pasta manejable que permite moldear fácilmente los elementos que se fabriquen. A medida que van ocurriendo las reacciones de hidratación, la pasta va perdiendo movilidad o plasticidad por la formación de los productos de reacción con el agua. Así, el fraguado es el cambio de la plasticidad del cemento, es decir, un aumento de su viscosidad y rigidez.

Por su parte, el fraguado relámpago ocurre cuando se adiciona muy poco yeso (CaSO4 +2H2O) al cemento. Como la proporción de sulfatos es insuficiente y el C3A reacciona rápidamente con el agua, se forma una estructura rígida antes del tiempo necesario para permitir la mezcla y colocación. Esto afecta el desempeño de los cemento. Se distingue porque simultáneamente ocurre un aumento de temperatura.

Finalmente, el falso fraguado se caracteriza porque la pasta endurecida recupera su plasticidad si se vuelve a agitar. Se debe a la presencia de yeso fraguable en el cemento. El proceso de molienda del yeso con el clínker puede tener altas temperaturas y el calor puede deshidratarlo parcialmente convirtiéndolo en yeso fraguable. Tambien ocurre cuando, durante el transporte y almacenamiento, el cemento ha sido sometido a altas temperaturas por largo tiempo.

Fase 1: inducción

En esta fase comienza la formación de gel C-S-H y la portlandita:

2C3S + 7H → C3S2H4 + 3CH

El gel de C-S-H, también se conoce como Tobermorita (Figura 6) y es el principal responsable de la resistencia y la adherencia de la pasta con los agregados. Constituye aproximadamente el 60% de la pasta.

La portlandita es el nombre que se le da al hidróxido de calcio Ca(OH)2 que es producido luego de la hidratación del cemento. Constituye cerca del 25% de la pasta. Permite sostener el pH en valores altos, actuando como reserva alcalina que protege al acero de refuerzo contra la corrosión. En la Figura 6 se puede observar una fotografía de la portlandita en el microscopio, al igual que el C-H-S y la etringita tipo I.

Figura 5: Fotografía SEM: productos de hidratación del cemento. Cortesía Juan Fernando Arango.

Fase 3: aceleración y fase 4 desaceleración

En estas fases se aumenta la formación de C-S-H y portlandita, lo que constituye una estructura densa que limita la movilidad de la pasta. En este punto ocurre el fraguado normal del cemento, que está controlado por la hidratación de la alita. Cuando disminuye el contenido de calcio en la solución, se desacelera la velocidad de reacción.

Fase 5: difusión

Esta etapa está controlada por la difusión, en la que los iones de Ca2+ se mueven a lugares de menor concentración para obtener una distribución de iones uniforme. En este punto la estructura de gel C-S-H es más densa y está endurecida. Esto dificulta la movilidad de los iones, causando que el proceso sea muy lento. Aquí repetimos la importancia del curado. Si hay agua suficiente durante esta fase se facilita dicha movilidad de los iones de calcio.

¿Cómo se afecta este proceso de hidratación con las adiciones?

Como vimos anteriormente, las adiciones se usan en el proceso de molienda del cemento y en algunos casos permiten la reducción del contenido de clínker. Las adiciones pueden actuar ser puzolanas, o seudo puzolanas, entre otras. Los filler o llenantes se caracterizan porque no participan directamente de las reacciones de hidratación del cemento. Esta clase de adiciones por lo general, disminuyen la velocidad de hidratación, el calor de hidratación y las resistencias iniciales, por la disminución del contenido de clínker. Un ejemplo de estas adiciones es la caliza, aunque algunas investigaciones han mostrado que también tiene propiedades seudo puzolánicas.

Por otra parte, están las puzolanas, como la escoria, las cenizas volantes, el metacaolín, entre otras. En una de sus formas, las puzolanas reaccionan con el hidróxido de calcio Ca(OH)2 para formar más C-S-H y por tanto habrá menos Ca(OH)2 disponible para que se forme como portlandita. En este sentido, dependiendo de su composición química (presencia de aluminosilicatos, aluminatos, sílice amorfa), pueden aumentar o retardar las velocidades de reacción, y aumentar o disminuir el calor de hidratación. Entre una de sus ventajas se encuentra que disminuyen la porosidad y permeabilidad del concreto, teniendo un efecto positivo en la durabilidad.

Causas de deterioro del concreto

El concreto no sólo debe ser un material resistente, también debe ser durable. Por lo que es oportuno hablar de las reacciones que causan el deterioro del concreto, que puede ocurrir por causas físicas y químicas. Por el enfoque de este artículo, enfatizaremos las causas químicas. El deterioro por casusas químicas, ocurre por diversas reacciones que se desarrollan entre el concreto y agentes agresivos. Estos fenómenos de deterioro se relacionan con transporte de compuestos a través de poros y grietas.

El ataque químico en el concreto puede producirse por intercambio iónico, por reacciones de hidrólisis de los componentes de la pasta y por reacciones con formación de productos expansivos.

En las reacciones de intercambio iónico se pueden formar productos solubles e insolubles, por la reacción con diversos agentes como lluvia ácida, ácidos, o contaminación. Así mismo, puede ocurrir una sustitución del Ca por Mg en el gel C-S-H. Esto trae como consecuencia un incremento de la porosidad y permeabilidad, pérdida de alcalinidad, pérdida de masa y pérdida de resistencia y rigidez, haciendo que la estructura sea más susceptible a hacer atacada nuevamente, acelerando aún más el deterioro de la estructura.

La hidrólisis es la descomposición de un compuesto por su reacción con el agua. En el cemento, ocurre principalmente en la portlandita, produciendo eflorescencias, que se ven en la superficie de los elementos como un polvo de color blanco. Estas reacciones pueden producir un aumento en la porosidad y permeabilidad y la reducción en la resistencia.

En las reacciones de formación de productos expansivos, los productos de las reacciones ocupan mayor volumen que los compuestos iniciales. Pueden ocurrir por la hidratación de CaO y MgO, y por ataque interno o externo de sulfatos que forman compuestos expansivos como etringita tipo II , la cual es diferente a la etringita “buena” o tipo I que se forma en el proceso de hidratación; o bien se puede formar taumasita. Estos compuestos aumentan las tensiones internas, producen fisuración o delaminación, deformación y pérdida de resistencia y rigidez.

En resumen, hicimos un recorrido por los principales procesos químicos que están relacionados con la fabricación e hidratación del cemento. Desde los minerales que se usan para su producción, el proceso de formación del clínker, las reacciones que ocurren en el cemento con el agua, dando origen a los productos de hidratación que son los responsables de la resistencia. Vimos el papel de las adiciones en la hidratación y algunas de las reacciones que causan el deterioro en el concreto, que no sólo dependen de la química sino de los mecanismos de transporte de los compuestos (poros y grietas). Por consiguiente, queremos concluir con unas recomendaciones generales que apuntarán a aumentar la durabilidad de las estructuras fabricadas con cemento.

Recomendaciones para aumentar la durabilidad de las estructuras de concreto

Desde las materias primas

- Controlar en la composición química del cemento, los elementos minoritarios como MgO y CaO. Pero estos se miden por desempeño, y de allí, la importancia de cumplir con los valores establecidos en la NTC 121 para cambio de longitud en autoclave y expansión de barras de mortero de los cementos.

- Utilizar el tipo de cemento que tenga la composición química adecuada de acuerdo con el grado de exposición al que estará sometido el concreto.

- Realizar ensayo de reacción álcalis-sílice (RAS) de los agregados.

Desde el diseño de mezclas

- Usar contenidos de cemento adecuados.

- Preferir relaciones A/C bajas.

- Usar adiciones puzolánicas, como Fortacret®, que ayudan a mitigar la reactividad álcali-sílice.

- Usar el tamaño de agregado y asentamiento adecuado para el tipo de elemento a fundir.

Desde la preparación y colocación

- Curar adecuadamente los elementos de concreto y mortero desde que finalice el proceso de fraguado, y sostenerlo durante el mayor tiempo posible para que se desarrollen correctamente las reacciones de hidratación del cemento.

- Realizar el vibrado de los elementos, evitando la segregación.

Esperamos haber podido exponer de manera sencilla los fenómenos químicos alrededor del cemento y que puedas aplicar esta información para lograr el mejor desempeño de tus proyectos.

Autora

Laura Carolina Lopera Agudelo, Ingeniera de Materiales

Líder de Soporte Técnico de Alión

Junio de 2021