El concreto es considerado un material de construcción universal y después del agua es el material más usado por la humanidad. Por ejemplo, en Colombia según estadísticas del DANE, se estimó que durante 2019 hubo un consumo alrededor de 7,2 millones de metros cúbicos. Si se reparte esta cifra entre la población colombiana, a cada habitante le correspondería este año aproximadamente 144 litros de concreto. Sin duda es un material preferente en la construcción y es seleccionado por sus propiedades de resistencia, durabilidad y versatilidad.

El concreto se ha convertido en un motor de desarrollo para la humanidad. Ha estado presente en grandes obras de infraestructura y vivienda. Se han encontrado vestigios que así lo demuestran y estos hallazgos datan aproximadamente entre los años 7000 y 6000 a. C. El material que normalmente se empleaba era caliza como agregado y cal calcinada como aglomerante, y eran mezclados con agua, y al endurecer formaban el concreto.

Posteriormente, los egipcios hacia el año 1900 a. C mostraron mediante jeroglíficos cómo elaboraban sus mezclas. Algunos hallazgos en la construcción de sus monumentos revelan el uso de yeso calcinado como adición cementante. Más tarde, en el año 300 a. C, los romanos copiaron y desarrollaron la fabricación de concreto empleando cenizas volcánicas extraídas muy cerca de la ciudad de Pozzuoli. Este material cuando era mezclado con cal y agua formaba un material más resistente y durable que lo que tenían previamente disponible. De allí que cuando se mezclan materiales con esta propiedad se les llame puzolanas. El puente de Fabricio sobre el rio Tíber es el más antiguo de roma y el que mejor se conserva de esta época del imperio romano (Figura 1).

Figura 1. Puente Fabricio, construido en el año 62 a. C. Fuente Matt McGrath BBC

Algo que les preocupaba en la construcción de sus cúpulas era los grandes espesores y el peso que esto conllevaba para la estructura. Buscando la manera de solucionarlo aligeraron el concreto empleando rocas de origen volcánico (piedra pómez) como agregado liviano y algo de material reciclado como utensilios de barro que eran incrustados en el concreto (Figura 2).

Figura 2. Panteón romano construido en el año 127 a. C con concreto liviano

En términos generales, el concreto es considerado un material que resulta de la mezcla de agua, arena, grava y cemento o cal, y que, al fraguar, adquiere más resistencia. Cuando el concreto se encuentra en estado fresco resulta manejable y se deja moldear para darle la forma deseada. Además, se puede usar como un elemento estructural o no estructural. Con el tiempo, el concreto se convierte en una roca artificial que es resistente a los esfuerzos mecánicos, especialmente a los de compresión, y tiene más durabilidad y menos requisitos de mantenimiento en comparación a otros materiales.

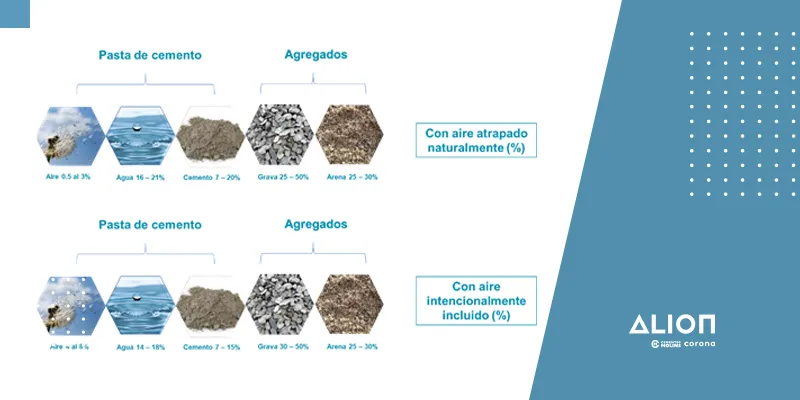

La composición del concreto está dada por la participación de cada uno de los materiales en el volumen total de la mezcla. Sus componentes principales se pueden agrupar en agregados (arena y grava) y la pasta de cemento (cemento, agua y aire). El porcentaje de los constituyentes pueden variar y toda mezcla tiene un porcentaje natural de aire atrapado, debido al proceso de mezclado manual o mecánico. Aunque se puede incluir aire intencionalmente para obtener ciertas características en la mezcla. La Figura 3 esquematiza los componentes del concreto.

Figura 3. Porcentaje aproximado de los constituyentes del concreto, en volumen

El crecimiento en la actividad de la construcción, la evolución de procesos constructivos y los retos que esto conlleva, ha hecho que se incorpore en la elaboración del concreto nuevas tecnologías o materias primas que permitan desarrollar proyectos más eficientes en términos de tiempo, costo, calidad, seguridad, sostenibilidad, entre otros. De esta manera, se pueden encontrar, aparte de la materia prima fundamental compuesta por agregados, agua, cemento, otros materiales como las adiciones cementantes o puzolánicas, aditivos y fibras, cada uno de aportando propiedades importantes en las mezclas de concreto.

Las características y propiedades del concreto dependen de los materiales utilizados en la mezcla, las proporciones de estos materiales y el cuidado que se tiene en la elaboración y manejo del concreto. Para realizar mezclas de excelente calidad y que cumplan con las especificaciones dadas es importante ejecutar el 1, 2, 3 en las mezclas de concreto, esto es 1. Inspeccionar, 2 Dosificar y 3 Controlar.

1-Inspeccionar

Vamos a realizar una inspección de cada una de las materias primas que se emplean en la producción de concreto. Parte de esta inspección se puede realizar de manera visual o corroborarse en algunas ocasiones por medio de ensayos de laboratorio.

Cemento

Es un material que desarrolla sus propiedades adhesivas y cohesivas en presencia de agua y que tiene características de formar materiales compactos, con resistencia y durabilidad.

- Compre el cemento en sitios de confianza.

- Compre cemento de marcas que cumplan con los requisitos mínimos de calidad establecidos en la NTC 121.

- Verifique el tipo de cemento que va a emplear de acuerdo con las especificaciones del diseño de mezcla y la clasificación dada por norma. Si desea realizar elementos que requiere un desarrollo normal de resistencia (hasta 4000 psi o 28 MPa), sin características especiales, puede escoger el Cemento ALION tipo UG (Uso General). Si por el contrario requiere mayores resistencias a edades tempranas, busca eficiencia en consumo de cemento y poner en uso su estructura en el menor tiempo posible, puede escoger cemento ALION tipo ART (Alta Resistencia Temprana).

- Inspeccione el saco de cemento: revise que éste no se encuentre roto o con perforaciones. Verifique la fecha de vencimiento y la cantidad de producto en el saco.

- Evite usar cemento que presente grumos que sean difíciles de pulverizar con los dedos.

- Verifique la temperatura del cemento, pues una temperatura elevada mayor a 70°C puede generar mayor reactividad en la mezcla y perdidas de manejabilidad.

Agua

El agua en el concreto la usamos en la hidratación del cemento y los agregados, el mezclado, y en el curado. Es importante seleccionar el agua que vamos a emplear para la mezcla y cuidar muy bien su cantidad para garantizar una debida hidratación del cemento y trabajabilidad del concreto, sin segregación, así como un buen desarrollo de resistencia.

- Garantice un buen almacenamiento, y que no se encuentre expuesto al contacto directo con el agua o humedad.

- Evite la utilización de agua con sustancias disueltas tales como ácidos, materia orgánica, aceites, azúcares, sales, entre otros. Estas sustancias pueden generar reacciones químicas indeseables en el cemento, acortar o retardar los tiempos de fraguado, disminuir la cohesividad de la mezcla, reducir la resistencia y durabilidad del concreto.

- Empleé agua con un pH superior a 6.

Agregados

Los agregados para concreto aportan resistencia a la compresión, al impacto y al desgaste. Hacen las mezclas de concreto más económicas. Por lo general los agregados son inertes y en combinación con la pasta de cemento forman el concreto. Las partículas de agregados normalmente se constituyen en gravas y arenas que pueden diferir en su tamaño y proporción dentro de la mezcla de concreto.

- Los agregados deben estar libres de todo tipo de material contaminante, ya sea materia orgánica, vegetal, aceites, azucares, ácidos, madera, plástico, etc.

- Seleccione el tamaño del agregado de acuerdo con el tipo de elemento que va a realizar, separación de acero de refuerzo, tipo de colocación y formaleta.

- Almacene los agregados de forma separada, de tal manera que garantice una correcta dosificación de cada materia prima.

- Recuerde que entre más finos sean los agregados, tendrá un mayor consumo de cemento. Seleccione el tipo de agregado según el acabado que requiera dar.

- En climas cálidos se recomienda mantener los agregados siempre húmedos por medio del uso de aspersores. Protéjalos de la radiación solar directa.

Aditivos

Generalmente son compuestos químicos que aportan de manera significativa al desempeño del concreto. Su uso no es esencial, pero la mejora en las propiedades del concreto hace que se requieran en la producción de concreto. Algunas de sus propiedades son el aumento de manejabilidad; la reducción del agua permitiendo un incremento en la resistencia y optimización en las cuantías de cemento; el aumento de resistencia tempranas; minimizar los tiempos de puesta en servicio; aumentar la frecuencia en uso de formaleta; mejorar los acabados, entre otros. Para su correcto uso, tenga en cuenta lo siguiente:

- Verifique la fecha de vencimiento del empaque y que esté correctamente sellado.

- Siga las dosis recomendadas en las fichas técnicas de producto y las instrucciones de empleo. Una sobredosificación puede causar segregación y retardos de fraguado.

- Almacene los aditivos en recipientes plásticos o de vidrio. En algunos aditivos es importante agitar el producto antes de utilizarlo de tal manera que se garantice su homogeneidad. Revise que éste no presente sedimentación.

Adiciones suplementarias

Por lo general las adiciones que se emplean en la elaboración de concreto tienen una composición química que puede ser parecida al clinker, pero no son cementantes por sí mismos. Necesitan interactuar con el cemento y el agua para desarrollar sus características cementantes. Algunas adiciones que se emplean en el concreto son subproductos de otras industrias como por ejemplo la ceniza (fly ash) que se extrae de la quema de carbón en las termoeléctricas; o ser escorias de alto horno, las cuales son un residuo de la industria siderúrgica, entre otros.

Existen razones técnicas, económicas y ambientales que justifican el uso de las adiciones suplementarias. Se aprovecha un desecho de otras industrias y aporta densidad, manejabilidad y durabilidad en las mezclas de concreto. Por ser en su mayoría materiales cementantes, se debe inspeccionar que las adiciones se encuentren libres de contaminación, grumos y humedad. En algunos casos es importante verificar el porcentaje de inquemados (partículas de carbón sin quemar), pues esto puede afectar el desarrollo de resistencia.

Fibras

En la industria se puede encontrar microfibras las cuales contrarrestan los efectos de contracción en estado fresco, su dosificación se realiza entre 0,8 1 kg/m3. Y también hay macrofibras cuya función es mitigar los efectos de contracción en estado endurecido. Normalmente su dosificación se realiza entre 2 kg/m3 a 3 kg/m3.

- Seleccione el tipo de fibra que va a usar para su proyecto de acuerdo con sus necesidades.

- Verifique las cantidades requeridas para su proyecto. Recuerde que estas fibras pueden reducir la trabajabilidad de los concretos. Especifique la fluidez del concreto de acuerdo con la cantidad de fibra que va a incorporar.

- Compre las fibras a lugares de confianza.

- Recuerde que se asegura la efectividad del refuerzo a través de su adecuada colocación. Las fibras trabajan de manera tridimensional, por tanto, verifique los espesores del elemento donde se va a usar, y de esta manera seleccione el tipo de fibra.

2-Dosificar

Una vez realizada la inspección de cada una de las materias prima podemos iniciar el proceso de dosificación. Este se hace acorde con un diseño de mezcla establecido, el cual se realizó teniendo en cuenta las características de los materiales, su correcto ensamble y funcionamiento dentro de la masa de concreto. Por ello es importante tener una medida precisa y asegurar un buen mezclado. Por lo tanto, tenga en cuenta lo siguiente:

- No sobrepase la capacidad máxima de la mezcladora ni la velocidad de mezclado, esto puede afectar la homogenización de la mezcla.

- Verifique que la mezcladora no presente pegas de concreto. Limpie las aspas e hidrate superficialmente sin dejar empozamientos antes de ingresar los materiales.

- La dosificación debe hacerse por peso, pueden existir unos rangos de tolerancia cemento y agua en +/- 1%, para los agregados del +/- 2% y para aditivos +/- 3%

- No dosifique el agua con manguera. Mídala por volumen o por peso. Recuerde que su uso indiscriminado afecta la resistencia, aumenta la contracción y genera fisuras.

- Evite dosificar usando palas, baldes o carretillas.

- La cantidad de agua que se recomienda emplear para mezclas convencionales es de 23 a 28 litros por 1 saco de cemento de 50 kg. Su dosificación depende de la humedad de los agregados. Si está empleando aditivos, recuerde que estos pueden generar una reducción de demanda de agua desde un 5% hasta un 40%, dependiendo de la tecnología del aditivo.

- Si busca concretos con mayor especificación, se recomienda buscar asesoría técnica en la elaboración de este tipo de mezclas.

3-Controlar

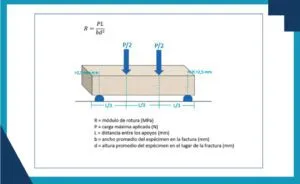

Se recomienda elaborar un plan de inspección y ensayo, tanto para concreto que está en proceso de elaboración como para el concreto ya terminado. De esta manera podemos evaluar las especificaciones que se han definido para la mezcla de concreto. Para su estado fresco, por ejemplo, el asentamiento o slump, rendimiento volumétrico, contenido de aire, tiempos de fraguado entre otros ensayos que se describirán en los próximos artículos. Y para el estado endurecido, por medio de fallo de cilindros o viguetas.

Recordemos que garantizar el cumplimiento del nuevo 1,2y 3 que fue presentado nos brindara la tranquilidad de producir concretos con mejores estándares de calidad, tener confiabilidad en los procesos y en mejores resultados. Esto a su vez nos permitirá tomar decisiones que puedan beneficiar el desarrollo de nuestros proyectos.

Autora

Diana Carolina Soler García, Ingeniera Civil

Líder de Soporte Técnico de Alión

Febrero de 2021