Dando continuidad a los artículos de control de calidad de concreto, en esta oportunidad te contaremos sobre las propiedades del concreto en estado endurecido y algunas acciones que puedes implementar desde los materiales y procesos para obtener su mejor desempeño.

Propiedades en estado endurecido

Cuando finaliza el proceso de fraguado, el concreto se torna rígido y comienza su proceso de endurecimiento y de ganancia de resistencia en el tiempo. Dentro de las propiedades del concreto en estado endurecido se encuentran varias propiedades, como la resistencia y la durabilidad.

Resistencia a la compresión y módulo de rotura

Tanto para las muestras de cilindros para compresión como para las viguetas que son usadas para el ensayo de módulo de rotura, las probetas para ensayos deben elaborarse y curarse con el procedimiento que está definido en la norma para la elaboración y curado de especímenes de concreto del ICONTEC (NTC 1377). La Figura 1 muestra el proceso de elaboración de cilindros de concreto para ser ensayados luego a compresión.

El concreto tiene la habilidad de soportar muy bien los esfuerzos de compresión. De ahí que, sea la principal propiedad que se usa como parámetro de diseño y control de calidad.

Figura 1: Elaboración de cilindros para resistencia a la compresión

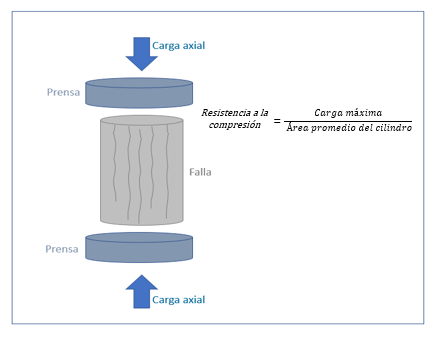

El método usado para determinar la resistencia a la compresión de cilindros se describe en la NTC 673. Consiste en aplicar una carga axial de compresión a los especímenes de cilindros, cuidando de hacerlo a una velocidad que se encuentra dentro de un rango dado, hasta que ocurra la falla. La resistencia a la compresión se calcula dividiendo la carga máxima alcanzada durante el ensayo entre el área de la sección transversal que, previamente, fue medida para cada espécimen (Figura 2).

Figura 2: Esquema de ensayo de resistencia a la compresión

La resistencia a la compresión se define como el promedio de resistencia obtenida de los cilindros fallados a la misma edad. Deben usarse como mínimo 2 cilindros de 15 cm de diámetro por 30 de altura, o bien, mínimo 3 cilindros de 10 cm de diámetro por 20cm de altura. Si bien se pueden fallar los cilindros a cualquier edad, en todos los casos, la verificación de la conformidad con la resistencia especificada se hace a la edad especificada por el diseñador.

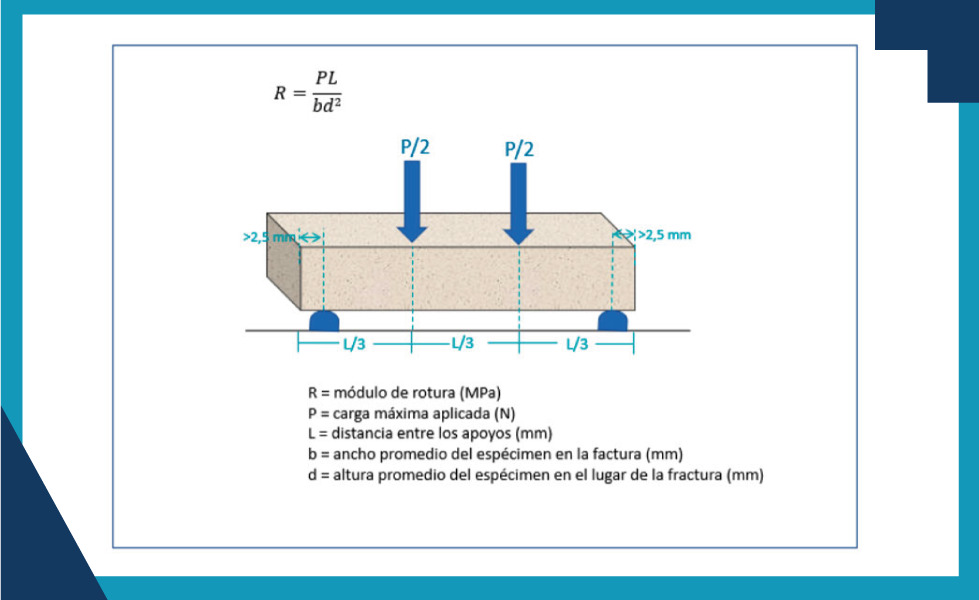

Por su parte, el ensayo de módulo de rotura o de resistencia a la flexión se realiza sometiendo una vigueta estándar de concreto a flexión, aplicando cargas en sus tercios medios (ver Figura 3) según se describe en el método de ensayo de vigas simples descrito en la NTC 2871. El módulo de rotura se calcula mediante la división del producto de la carga máxima aplicada y la distancia de los apoyos entre el producto del ancho medio de la viga y la altura promedio de la viga, en ambos casos en el lugar de la fractura. El ensayo se considera válido si la fractura ocurre en el tercio medio, aunque en la norma tiene una tolerancia que permiten que se aleje hasta en un 5% de esta zona.

Figura 3: Esquema de ensayo de resistencia a la flexión

El módulo de rotura se define como el promedio obtenido de varias viguetas. El número de viguetas se define por el diseñador o el especificador de los ensayos. Este valor es el que se tiene en cuenta en la construcción de pisos de concreto y los pavimentos rígidos.

Durabilidad

La durabilidad puede definirse como la habilidad que tiene un material para mantener un nivel de desempeño adecuado durante el tiempo de servicio, ante las acciones que se generan por la exposición al ambiente y el uso (Arango, 2020). En este sentido, dependiendo de las condiciones de exposición que tendrá una estructura, la durabilidad es una propiedad tan importante, o incluso más importante que la resistencia. Por lo que, desde el diseño estructural, se deben tener en cuenta los tipos de exposición de cada componente de la obra y, consecuentemente, poder verificar que se cumplan los requisitos para el control de calidad.

Existen una serie de factores que pueden afectar la durabilidad del concreto. Procederemos a hablar de algunos de ellos.

La conductividad hidráulica (k) de los concretos, más comúnmente llamada permeabilidad, es la capacidad que tiene un sólido para ser atravesado por un fluido, generalmente el agua. El método más común para determinar la permeabilidad del concreto al agua se describe en la norma NTC 4483. Consiste en poner una de las caras de un cilindro, o un trozo de concreto, en contacto con una presión de agua elevada. Se calcula el caudal de agua que pasa, en un tiempo determinado, y con ello se calcula la conductividad hidráulica en m/s utilizando la ley de Darcy. O bien se mide hasta qué profundidad logró penetrar el agua en un tiempo determinado. El valor obtenido depende de la cantidad de poros y grietas que tenga el material en su interior, por donde circula el agua.

La conductividad es importante porque los fenómenos de deterioro en el concreto se relacionan con transporte de agentes agresivos que son llevados por el agua desde el exterior del componente a través de poros y grietas. Y en otros casos, el agua activa agentes agresivos que ya estaban presentes en el concreto. En este sentido, mientras más conductividad hidráulica tenga un concreto, será más fácil el tránsito de sustancias nocivas hacia su interior.

De acuerdo con lo anterior, cuando la conductividad es alta, pueden generarse reacciones químicas de los agentes agresivos con los componentes del concreto causando pérdidas de resistencia y rigidez, aumento en la fisuración, formación de productos expansivos. Y finalmente, esto suele llevar a un nuevo incremento de la conductividad hidráulica y de la porosidad, a manera de un efecto dominó.

La formación de productos expansivos puede producirse por varios factores, entre ellos, la hidratación de compuestos del magnesio (MgO) y la cal (CaO) en el cemento; por la reacción que pueden producir algunos agregados con los álcalis del cemento o reacción álcalis – sílice (RAS); o por la reacción de los sulfatos con partículas de cemento que no se hidrataron, o bien con varios de sus productos de hidratación, fenómeno que en general es más conocido como un ataque por sulfatos. Para medir la expansión existen una serie de procedimientos. La NTC 107 describe el procedimiento de ensayo para determinar la expansión de cementos en autoclave, y para determinar el cambio longitudinal en barras de mortero en presencia de sulfatos, se usa el método descrito en la norma NTC 3330. El potencial de reactividad de los agregados puede determinarse mediante los procedimientos de las normas de la ASTM C1260 (Método estándar para la determinación del potencial de reactividad de los agregados) y la ASTM C1567 (Método estándar para la determinación del potencial de reactividad álcali – sílice para las combinaciones de materiales cementicios y agregados.

Existen otros tipos de ataques químicos, que no propiamente forman productos expansivos. Se caracterizan porque el agente agresivo reacciona con algún componente del cemento, o los agregados, produciendo nuevos compuestos. Entre estos están las reacciones por el ataque por ácidos, la carbonatación, hidrólisis, entre otros, que son de interés cuando producen deterioro en el concreto.

La abrasión. En algunas aplicaciones los elementos de concreto están sometidos a la fricción con otros elementos, como es el caso de los pisos industriales. En esta situación se puede ocasionar desprendimiento o pérdida de masa superficial. Para medir la resistencia a la abrasión puede usarse muchos métodos, como la ASTM C 418, que es el método estándar para medir la abrasión en el concreto por sandblasting, en el que se mide la pérdida de masa que sufre el concreto al someterse a un ciclo de desgaste con un disco abrasivo, o bien el método de ensayo por chorro de arena y disco ancho descrito en la NTC 5147.

Para resumir, existen una serie de propiedades en estado fresco y endurecido del concreto las cuales se pueden medir y controlar como parámetros de calidad. Dentro de los que se pueden medir y controlar están el asentamiento, contenido de aire, rendimiento volumétrico, la densidad, temperatura, resistencia a la compresión, el módulo de rotura, la conductividad hidráulica, expansión en autoclave, y el cambio de longitud de barras de mortero. En la serie de artículos de control de calidad del concreto hablaremos en más detalle de algunos de estos métodos.

Ahora, ¿cuáles son las medidas generales que debemos tomar para preparar mezclas, de tal forma que tengan buena consistencia en estado plástico y que cumplan con los requerimientos de diseño en estado endurecido? ¡Esto inicia desde que el concreto está en estado plástico!

Para obtener las mejores características en estado plástico

-

- Proteger los agregados del viento directo.

- Drenar la arena para que no ingrese a la mezcla con exceso de agua.

- Utilizar materiales que tengan una distribución granulométrica, que esté acorde con lo recomendado en las especificaciones para agregados de concreto (NTC 174).

- Agitar los tanques de almacenamiento de los aditivos, para prevenir su sedimentación o segregación.

- Controlar el exceso de agua.

- Dosificar correctamente los aditivos.

- Mezclar el concreto durante un tiempo suficiente para garantizar la uniformidad de la mezcla.

- Controlar la calidad del agua.

- Usar los aditivos compatibles con el cemento y los agregados, de tal forma que permitan obtener las condiciones de asentamiento y sostenimiento deseadas.

- Utilizar los agregados en una condición de humedad mayor que saturado superficialmente seco (SSS).

- Actualizar permanentemente los valores de densidad y absorción de los agregados que se están usando para una mezcla.

- Controlar las dosificaciones de todos los componentes de la mezcla.

- Revisar las características de los agregados.

Para obtener las mejores características del concreto en estado endurecido:

- Cuando se requiera fundir en temperaturas muy bajas, usar acelerantes que permitan compensar los tiempos extendidos de fraguado y la demora en empezar a tener ganancias de resistencia.

- Controlar la temperatura de preparación y colocación de las mezclas.

- Utilizar las relaciones agua a material cementante (A/Cm) lo más bajas posibles para disminuir la conductividad hidráulica.

- Curar las estructuras adecuadamente.

- Usar métodos de colocación y compactación adecuados.

- El uso de cementantes suplementarios o adiciones como Fortacret® de Corona® para promover la mitigación de la reactividad de los agregados, disminuir la conductividad hidráulica, aumentar la resistencia a la abrasión, entre otros aportes a la durabilidad.

Esperamos que el contenido de este artículo te haya sido de utilidad para conocer las bases de un adecuado control de calidad del concreto y te invitamos a consultar el resto de los artículos de la serie de control de calidad de concreto que tenemos para ti.

Autora

Laura Carolina Lopera Agudelo, Ingeniera de Materiales

Líder de Soporte Técnico de Alión