Aunque existen varias definiciones para el término calidad, para este artículo usaremos la que la relaciona con todas las características que debe tener un producto o servicio para satisfacer las necesidades de un cliente, que en este caso puede ser un constructor, maestro, o interventor. Por esto consideramos que es no es correcto referirse al control de calidad del concreto sólo en términos de resistencia a la compresión, como se hace comúnmente. Esto se debe a que, dependiendo de las necesidades que hay en un proyecto de construcción, existen otras propiedades que también definen la calidad de los concretos.

Por ejemplo, si el concreto requiere ser bombeado o transportado por largas distancias, requerirá condiciones de trabajabilidad y granulometría de las arenas que deben ser controladas. Pero también se puede controlar el contenido del aire y la densidad. Y para algunas aplicaciones, es fundamental controlar el calor de hidratación y hacer pruebas de desempeño verificado que permitan garantizar la durabilidad de los concretos, en las condiciones de exposición a las que estará expuesto.

Además, es importante recordar que la resistencia del cemento no necesariamente predice cómo será la resistencia de un concreto. Existen muchas variables que afectan la resistencia a la compresión, como las características de los agregados, la proporción de las mezclas, dosificación del agua y la elaboración y condiciones de curado de las probetas, entre otras.

Por esta razón, en este artículo nos enfocaremos en abordar algunos de los aspectos que se deben considerar para tener un buen control de calidad de los concretos, y en esta ocasión hablaremos en detalle de las propiedades en estado fresco de las mezclas de concreto.

Materias primas y diseño de la mezcla

El concreto es una mezcla de varios materiales como cemento, cementantes complementarios, agregados, agua, aditivos entre otros, razón por la cual es muy importante verificar las características de todos los materiales para garantizar que sean adecuados para ser usados en su elaboración, como también se ha mencionado en la serie de artículos “El 1,2,3 en mezclas de concreto”.

El diseño de la mezcla se refiere a encontrar la cantidad de materiales que se requieren dosificar, teniendo en cuenta sus características y las propiedades que debe cumplir el concreto. Esto es válido para su estado fresco, como para el estado endurecido. Y de esta forma se puede garantizar el cumplimiento de las condiciones de colocación, diseño y servicio para un proyecto.

Dentro de los aspectos que deben tenerse en cuenta para el diseño de mezclas se encuentran:

Requisitos de diseño de la obra

- El asentamiento de la mezcla.

- La resistencia a la compresión de diseño.

- La dimensión mínima del elemento a construirse.

- El contenido mínimo de cemento, cuando aplique.

- La densidad requerida del concreto.

- Las condiciones de exposición.

- Los requisitos de durabilidad.

Características de los materiales

- El módulo de finura de la arena.

- El tamaño nominal de la grava o agregado grueso.

- La densidad aparente de los agregados.

- La absorción de los agregados.

- La distribución granulométrica de los agregados.

- La reactividad de los agregados y, si se requiere, su mitigación.

- La densidad del cemento.

- La densidad de los aditivos.

- La compatibilidad y efectividad de los aditivos con el tipo de cementantes y agregados que se van a usar.

Transporte y colocación

- La distancia desde el sitio de producción hasta el sitio de colocación, que determinará si es necesario considerar que el asentamiento de la mezcla se sostenga durante cierto tiempo.

- El tipo de mezcladora para elaborar el concreto.

- El tipo de transporte, como es el caso del coche, torre grúa, o mixer.

- El método de colocación, como el bombeado, o el sistema Tremie, entre otros.

Dependiendo de los requerimientos de diseño para un proyecto es muy importante controlar las propiedades del concreto, tanto en estado fresco, como en estado endurecido. Por esta razón, haremos un recuento de estas propiedades, y cuáles ensayos deben considerarse dentro del plan que se establezca para el control de calidad.

Propiedades en estado fresco

El concreto es estado fresco presenta una consistencia plástica, pero es una característica que se pierde con el tiempo por el aumento de rigidez de la pasta y que es causada por el fraguado.

Manejabilidad

También se conoce como trabajabilidad. Puede definirse como el grado de facilidad con que un concreto puede ser mezclado, transportado, colocado, compactado y terminado, sin que pierda su homogeneidad (Matallana, 2019).

Aunque la manejabilidad es una combinación de varias propiedades, en la práctica generalmente se relaciona con la consistencia, que es el grado de humedad y fluidez. Y la plasticidad que es la capacidad que tiene el concreto de ser moldeado y colocado en estado fresco.

La manejabilidad depende de varios factores, como la cantidad de agua adicionada a la mezcla, pues a mayor cantidad de agua, más fluida será; las características de los agregados y sus cantidades, en especial la relación arena/agregado; y otros como el uso de aditivos, la temperatura ambiente, la temperatura del concreto, el método de mezclado, entre otros, que se deben considerar a la hora de efectuar el diseño de mezclas.

Medición de la manejabilidad

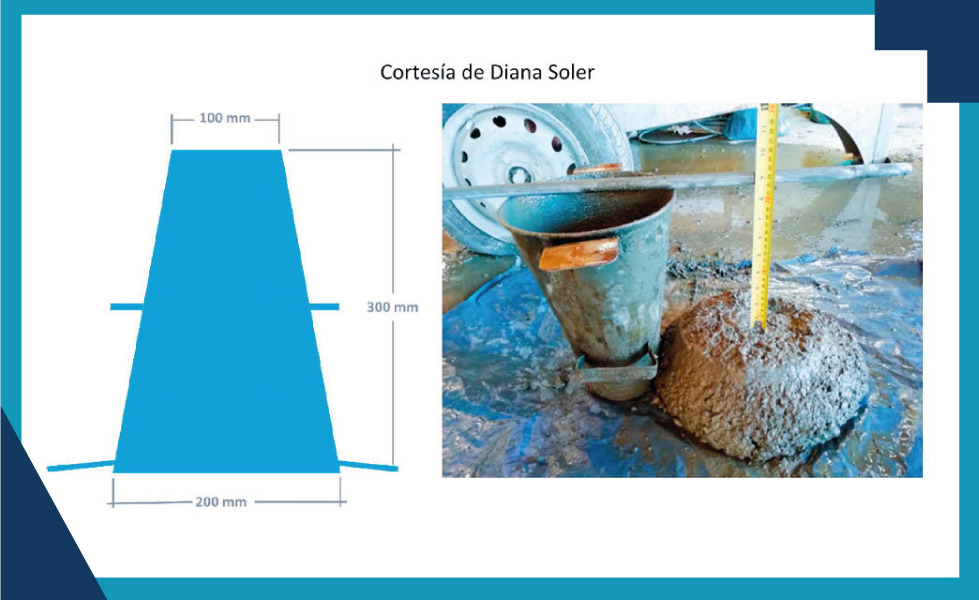

Aunque existen diversos métodos para determinar la manejabilidad de las mezclas de concreto, el método más usado es el del asentamiento o Slump. Este ensayo se hace conforme al procedimiento descrito detalladamente en las normas ASTM C143M o su equivalente NTC 396. Para esta prueba se utiliza un cono que está hecho de un material no absorbente, conocido como cono de Abrams (Figura 1), el cual se llena con el concreto en varias capas que se compactan, y al finalizar se enrasa. Al retirar el molde ocurre un asentamiento en el concreto, que es la diferencia entre la altura de la formaleta del cono y la altura de la parte superior de la muestra, medida en su centro. Ese valor es el que se reporta como el asentamiento de la mezcla (Figura 2). Para esta prueba, la manejabilidad se considera baja si la medida de asentamiento está por debajo de 4 cm; media si está entre 4 cm y 10 cm; y alta si está por encima de 10 cm.

Figura 1. Cono de Abrams y medida del asentamiento

Para concretos muy fluidos, como el autocompactante, el asentamiento es tan alto que ya no es representativo medirlo con la altura del cono. Para estos casos, se mide el flujo libre, procedimiento que se encuentra descrito detalladamente en la NTC 5222. Así, en este ensayo, se llena el cono de Abrams en una sola capa, sin compactar y se enrasa. Luego se levanta el cono. Esta vez, la medida se hace sobre el diámetro de la “torta” resultante, es decir, se mide el desplazamiento horizontal que tiene el concreto, como se puede observar en la Figura 2.

Figura 2. Ensayo de flujo de asentamiento. Cortesía de Diana Soler.

Dependiendo de las condiciones de colocación y transporte del concreto se pueden tener otros requisitos específicos, además del asentamiento. Uno de ellos es el sostenimiento, es decir, que el asentamiento obtenido, recién hecha la mezcla, sea capaz de mantenerse durante un tiempo determinado. Por ejemplo, si el concreto requiere ser bombeado, debe tener un asentamiento alrededor de 18 cm ± 2 cm, y además, cuando necesita ser transportado por largas distancias, no podría perder más de 3 cm o 4 cm finalizado su tiempo de transporte. Esto puede lograrse con el uso de aditivos superplastificantes y estabilizadores, que permiten obtener estas características, sin la necesidad de adicionar mayor cantidad de agua para no afectar la resistencia y durabilidad.

Segregación

La segregación es la separación de los componentes de la mezcla de concreto, en este caso, los agregados, la pasta de cemento, o incluso del agua, lo que hace que la mezcla pierda uniformidad. Es una característica que se debe evitar para garantizar un buen desempeño. La segregación puede ocurrir por varias causas:

Por los materiales:

- Agregados con granulometrías inadecuadas, por lo general por el uso de arenas con muchos finos.

- Mezclas con bajos contenidos de cemento o muy secas, que impiden la cohesividad de la mezcla.

- Exceso de agua o aditivo que causan mezclas muy fluidas, en las que se presenta una separación entre la pasta y los agregados.

En los procesos de transporte y colocación:

- Exceso de vibrado.

- En transporte de la mezcladora o mixer, cuando no se hace un remezclado a altas revoluciones antes de la descarga.

Rendimiento volumétrico y densidad

El rendimiento permite conocer cuánto es el volumen de concreto que se obtiene realmente cuando se realiza una mezcla. Es importante para conocer la desviación que puede existir entre el material obtenido y el que teóricamente se está produciendo. Es decir, unas veces parece que hay más volumen de concreto que el esperado y en ocasiones parece que faltara y otras veces coincide relativamente bien. Las diferencias se presentan por variaciones en la densidad de los materiales respecto a las teóricas, errores de pesaje, incorporación de aire, entre muchos otros factores.

El rendimiento volumétrico y la densidad en fresco del concreto se calculan mediante el procedimiento que se encuentra descrito de forma detallada en la norma NTC 1926. Por un lado, se calcula la densidad real de la mezcla, medida sobre el concreto fresco. Y, por otra parte, se requiere conocer la densidad teórica (antes masa unitaria) que es un valor que se obtiene sumado los pesos (masas) individuales de los materiales que componen la mezcla de concreto, e igualmente, sumando el volumen teórico que ocupan la mezcla. La densidad teórica resulta de dividir ese peso y volumen.

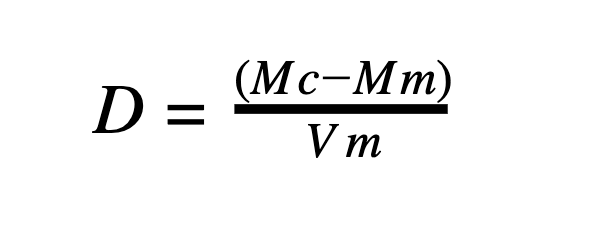

Así, para obtener la densidad real se llena un recipiente de volumen conocido de concreto con el procedimiento establecido en la norma, y se calcula la densidad real mediante la ecuación:

Donde:

D: densidad real en kg/m3.

Mc: es la masa del recipiente incluyendo el concreto en kg.

Mm: es la masa del recipiente vacío en kg.

Vm: es el volumen del recipiente en m3.

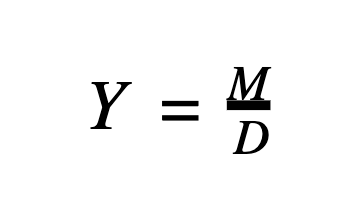

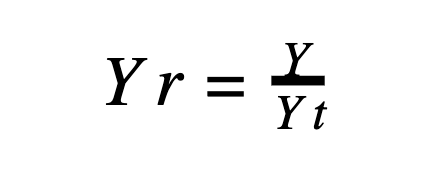

Y el rendimiento del concreto es la relación entre la masa teórica y la densidad real de una mezcla. Este es uno de los atributos requeridos para garantizar la calidad, porque permite garantizar que el volumen real despachado corresponde con el requerido por el proyecto. Se calcula mediante la siguiente fórmula:

Donde:

Y: rendimiento, en m3.

M: masa teórica, en kg.

D: densidad real, en kg/m3.

El rendimiento relativo se obtiene dividiendo el rendimiento obtenido (Y) entre el volumen teórico:

Donde:

Yr: rendimiento relativo en m3.

Y: rendimiento en m3.

Yt: rendimiento teórico en m3.

Temperatura

En clima cálido es posible que la temperatura de los materiales sea elevada, aumentando la temperatura de la mezcla de concreto. La norma para la producción del concreto, NTC 3318, recomienda que la temperatura máxima de una mezcla, tanto para su preparación como para su colocación sea de 32°C. Con temperaturas más altas se disminuye el tiempo de fraguado de las mezclas, aumenta la cantidad de agua requerida para obtener un asentamiento especificado, y existe un mayor riesgo de aumentar el calor de hidratación y, por tanto, que aumente la formación de fisuras. Además, se recomienda utilizar sistemas de enfriamiento para los agregados y el agua y el uso de aditivos retardantes o estabilizadores para sostener el asentamiento.

Contenido de aire

Una mezcla de concreto puede contener aire naturalmente atrapado o que esté incluido artificialmente. El aire atrapado, puede ser causado por los procesos de mezclado y colocación del concreto. El aire atrapado accidentalmente es perjudicial para las mezclas porque puede formar hormigueos, coqueras y pérdidas de uniformidad del material en las estructuras, incluso, dejando expuesto el acero.

La inclusión de aire intencional se hace a partir del uso de aditivos incorporadores de aire, basados en compuestos químicos que disminuyen la tensión superficial del agua creando burbujas de aire. Estas burbujas se distribuyen uniformemente en la mezcla y aportan beneficios para la manejabilidad, la cohesividad y en la condición de hielo/deshielo aumentan la durabilidad de las mezclas. Cabe anotar que el aire, bien sea natural o artificialmente incluido, afecta negativamente la resistencia.

La medición del contenido de aire en una mezcla de concreto se hace mediante los procedimientos establecidos en el método de ensayo normalizado, como el que está descrito en la norma NTC 1032, que ofrece como alternativas los llamados métodos A y B, siendo el último el más usado. En la Figura 4, se puede observar el equipo usado para la medición del contenido de aire por el método B.

Figura 4: Medición del contenido de aire por el método B de la NTC 1032. Cortesía Edgar Conde.