Continuando con la serie de artículos sobre morteros, en esta ocasión profundizaremos sobre los morteros de inyección cementicios, morteros de relleno grouts cuando son llamados por su nombre en inglés. Veremos sus diferentes tipos, y para los morteros de inyección para mampostería, la manera de dosificarlos y usarlos.

Los morteros de inyección

Como se explicó más ampliamente en el artículo introductorio de esta serie, los morteros cementicios de inyección son una de las tres grandes categorías de morteros. Los otros son los morteros de nivelación y los morteros para pegar o adherir.

Para los morteros de inyección, lo que se busca principalmente es que el mortero pueda rellenar cavidades y juntas más otras características dependientes del uso. Por ello, todo el desarrollo de su formulación se basa en cumplir esos requisitos. Pero ¿porque el mortero de pega, a pesar de rellenar la junta entre las unidades de mampostería no se le denomina mortero de inyección? Primero, porque la función principal del mortero de pega (mortar) es adherir las unidades de mampostería y eventualmente el acero que pueda tener el muro. Y, segundo porque no es posible construir el muro sin usar de forma simultánea el mortero de pega en el momento de la colocación de las unidades de mampostería. Así los morteros de inyección se diferencian de otros morteros porque se colocan en cavidades que ya existen, y se colocan en un momento diferente al de la construcción del componente que genera dicha cavidad. Y entonces ¿cuál es la diferencia con los morteros de nivelación? Una respuesta es que los morteros de nivelación están aplicados en grandes superficies, mientras que los morteros de inyección se colocan solo en sitios muy definidos y específicos.

Por ello, dependiendo del tipo de cavidad a rellenar se les da un nombre específico. Así, entre muchos otros, hay mortero para juntas de baldosas, también llamado boquilla o fragua; morteros dentales, cuando se usan para rellenar huecos definidos y restituir un nivel para la superficie, a manera de un parcheo; o morteros de inyección para mampostería, que rellenan sus celdas verticales y horizontales, con o sin la presencia de refuerzo en las celdas; o morteros de inyección, para consolidación de suelos y rocas.

Como ya se dijo, todo mortero de inyección tiene características adicionales, entre ellas, la adherencia a los bordes; o la capacidad de integración con de los componentes que estén relacionados con la cavidad, como ocurre con el acero de refuerzo que es colocado en la mampostería reforzada; o la cohesión y trabajabilidad para que pueda penetrar por la cavidad a inyectar o incluso de abrir su propia cavidad, como ocurre en inyección de suelos; o que tengan características especiales de colocación, como ocurre con los morteros de inyección autonivelantes, auto curables, tixotrópicos, entre otros; o que tenga otras características deseables de desempeño en uso, como apariencia, color, textura, impermeabilidad, ausencia de fisuras visibles, entre otros. Como se puede ver, los morteros de inyección cubren un rango amplio de aplicaciones y especialidades.

Los morteros de inyección para juntas de baldosas

Tal vez uno de los morteros cementicios de inyección más conocido es el que se coloca entre los espacios que quedan entre las baldosas cerámicas, de cemento, grano de mármol o de plaquetas de piedra natural. En este caso, el mortero de inyección rellena la cavidad, se adhiere a sus bordes laterales y el fondo, y se hace parte de los materiales que conforman el sistema de revestimiento. De hecho, el comportamiento y propiedades de las boquillas tiene repercusiones importantes en la estabilidad y buen comportamiento de los revestimientos.

Además de rellenar la cavidad, se espera que las boquillas cementicias usadas en la instalación de revestimientos permitan acomodar las tolerancias de fabricación de las baldosas cerámicas, de cemento, de terrazo, o piedras con bordes rectificados. Es decir, que las pequeñas diferencias de tamaño que hay entre las piezas adyacentes se deben poder ajustar aumentando o disminuyendo ligeramente la cavidad donde estará instalada la boquilla. Por otra parte, en las instalaciones con piedras naturales, que se colocan con bordes mas o menos rugosos, las boquillas permiten obtener una superficie que no deje expuesta al ambiente las cavidades resultantes. En ambos casos, las boquillas hacen parte de las características arquitectónicas del componente, pues el diseño de la instalación puede incluir efectos que se resaltan con el ancho, color y textura de la boquilla.

Figura 1. Morteros de inyección entre baldosas- boquilla

Tomado de Sanchez, Arango, Londoño, Restrepo y Tamayo, 2014ª

Antes, estos morteros de inyección se solían dosificar en obra, de manera artesanal, con diversos tipos de resultados. Por esto, en la actualidad las mejores boquillas cementicias son las premezcladas, preparadas en fábricas como un polvo seco, como un polvo seco. De esta forma, las propiedades que permiten su colocación, curado y desempeño son logradas por medio de procesos de diseños que han sido verificados en laboratorio, y son producidas cuidadosamente para obtener el color, la textura, resistencia y durabilidad deseada.

Morteros de inyección para la mampostería.

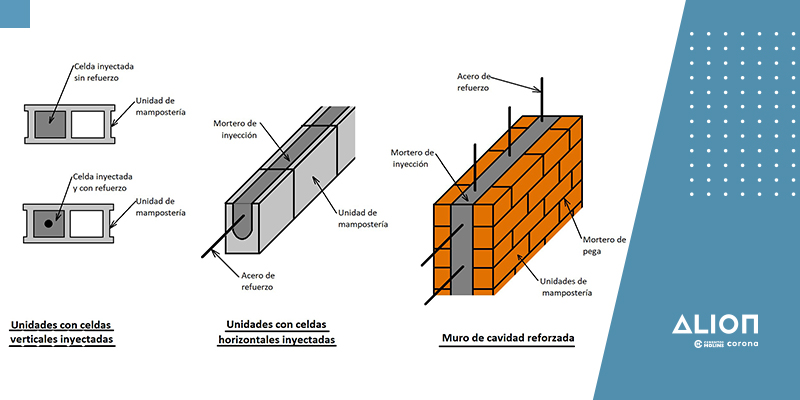

Otro de los morteros de inyección más utilizados son los que se emplean en la construcción de la mampostería estructural y no estructural. También se les llama morteros de relleno. Estos morteros se colocan en las celdas interiores que se dejan en la mampostería, que pueden ser horizontales o verticales. También, en los espacios que se dejan entre hojas de muros, en lo que se denomina mampostería de cavidad reforzada. En algunos casos, estas celdas y cavidades pueden incluir acero de refuerzo, cuya función es dar mayor resistencia a esfuerzos de cortante y flexión. Por las características especiales que tiene su colocación, tienen una consistencia alta (alta trabajabilidad) y muy buena cohesividad para que no se segreguen los componentes durante el proceso de inyección en la celda. La Figura 2 ilustra los sitios de colocación de los morteros de inyección para la mampostería.

Figura 2. Sitios de colocación de la mampostería

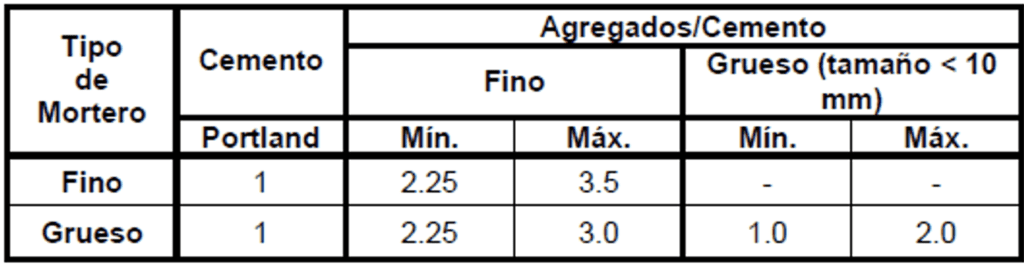

Los morteros cementicios de inyección suelen estar clasificados y especificados en las normas de construcción de mampostería estructural y no estructural. En el caso de la NSR-10, se definen dos tipos de morteros de inyección, uno que es hecho con agregados finos, y otro que es hecho con agregados gruesos. La dosificación solicitada por la NSR-10 para los agregados y el cemento se muestra en la Tabla 1. Los morteros gruesos usan agregados menores que 9,5mm ( 3/8”), mientras que los finos usan agregado menor que 4,75mm (Ver NTC 4020).En algunos casos el mortero de inyección también puede incluir el uso de cal hidratada o apagada que, entre otros beneficios, funciona como retenedor de agua para facilitar un autocurado (NTC 4048).

Tabla 1. Clasificación de los morteros de relleno según la NSR-10

La cantidad de agua requerida en la mezcla es aquella suficiente para lograr un asentamiento de mínimo 20 cm (8”), incluso hasta de 27 cm (11”).

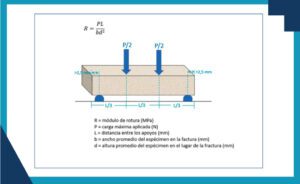

Pero los de inyección para mampostería también deben cumplir con un valor de resistencia a la compresión, debido que suelen tener funciones estructurales. En este caso hay que tener en cuenta que, si esta propiedad se mide usando una formaleta impermeable, el valor obtenido de resistencia no representa el valor que alcanzará el mortero cuando ya esté colocado en el muro. Si se quisiera reproducir de mejor forma la resistencia del mortero de inyección, se debería usar un arreglo como el que se muestra en la Figura 3. En este caso se usan las mismas unidades con las que se va a realizar el muro (Ver la norma NTC 4043 y ASTM C1019).

Figura 3. Arreglo de las unidades de mampostería para hacer una muestra de mortero de inyección

Esto se hace porque las unidades de mampostería absorberán agua del mortero mientras este se coloca y vibra dentro de la celda, lo cual modifica la relación agua/cemento. Y es claro que las formaletas impermeables, hechas en lámina de acero, no reproducen esa condición y por tanto la resistencia medida de esa forma será muy baja.

Los valores de resistencia a la compresión del mortero de inyección suelen ser, máximo 1,5 y mínimo 1,25 veces la resistencia a la compresión de la unidad de mampostería, pero con un mínimo 12,5 MPa. Estos límites en la resistencia tienen relación con fenómenos de compatibilidad de deformaciones para que el sistema funcione correctamente.

Claro que la muestra se ensayará posteriormente sin las unidades de mampostería usadas como molde. Por ello se coloca un papel delgado y permeable en su interior, de tal forma que el cubo de mortero pueda ser retirado del molde a las 48h luego de vaciado el espécimen. Nuevamente, esta forma de ensayar el mortero de inyección de mampostería permite que se reflejen de la mejor forma muchas características de lo que pasa en el muro inyectado, como es el caso de la retención de agua del mortero; o el efecto protector que da el curado interno inicial, pues las unidades de mampostería que se usaron para hacer el molde liberarán nuevamente agua al mortero. Ya, luego de las primeras 48 h que tratan de reproducir las condiciones de colocación en el muro, los cubos de mortero de inyección se llevan a un cuarto húmedo, hasta que alcanzan la edad en que deben ser fallados para verificar su resistencia a la compresión.

En cuando a su colocación, el mortero de inyección requiere ciertos cuidados. Primero, el tipo de mortero de inyección debe ser compatible con el espacio libre que hay en la celda, incluyendo el espacio que ocupa la barra. Por otra parte, la celda a inyectar debe estar libre de residuos de mortero de pega y otros componentes de la mampostería que puedan interrumpir el flujo del mortero de inyección.

El mortero de inyección se puede ir colocando en la medida que se asciende en la colocación de hiladas de la mampostería. Esto facilita de manera significativa su colocación, pues permite hacer una fácil inspección y realizar correcciones. También permite asegurar que no quede aire atrapado durante la colocación y corregir el asentamiento plástico que tiene el mortero por la perdida de agua, como consecuencia de su absorción por la mampostería. La desventaja de este método es que se requieren preparar pequeñas cantidades de mortero, según la velocidad de avance del proceso constructivo del muro.

De otra forma, el mortero de inyección se coloca cuando ya el muro ha alcanzado su altura total. En este caso, se deben hacer ventanas de inspección en la base de la celda a inyectar, también llamadas ratoneras. Luego de bajar una barra que retire los excesos de mortero de pega que están en la celda a inyectar, por dicha apertura se retiran los escombros. Para poder rellenar la celda, se coloca una tapa en la apertura de tal forma que evite la fuga del mortero de inyección. Luego se procede a llenar la cavidad. En algunos casos se pueden usar accesorios para facilitar que el mortero de inyección llegue a la base de la celda. La ventaja de este método es que permite ejecutar todas las inyecciones en un solo paso, con la preparación de mayores volúmenes de mortero de inyección. Pero su mayor desventaja es la dificultad para poder rellenar la celda correctamente, de tal forma que no quede con bolsas de aire que no puedan ser detectadas; que el nivel superior del mortero de inyección, ya colocado, suele cambiar bruscamente por la desecación causada por la absorción de las unidades de mampostería, requiriendo una re-consolidación mientras aún está fresco el mortero, y llenado extra para recuperar el nivel; y por supuesto, requiere mayor nivel de inspección de calidad.

Claramente, cuando hay celdas horizontales, se deben inyectar primero las celdas verticales que se deben rellenar por bajo ese nivel, e inmediatamente inyectar las horizontales.

Esperamos que este articulo te hay sido útil para aprender más sobre los morteros de inyección y sus características. Como habrás visto, los morteros tienen características y propiedades muy diferentes a las del concreto, y por ello no se pueden aplicar directamente muchos controles que son realmente importantes para poder obtener un concreto de alto desempeño.

Autor:

Juan Fernando Arango Londoño, PhD

Jefe de Soporte Técnico de Cementos ALIÓN

Febrero de 2021