Continuando con la serie de artículos sobre morteros, en esta oportunidad profundizaremos en el manejo del mortero de pega para la mampostería cuando estamos en el proceso constructivo de la obra. Vas a notar que el control de calidad tiene diferencias importantes con respecto al concreto estructural, precisamente por el tipo de propiedades que se necesitan en el mortero y que son las que influyen en cómo se desempeñará un muro, sea o no estructural.

Como se explicó en artículos anteriores de la seria, si se realizó una dosificación por propiedad verificada en laboratorio, en la obra tendrás una dosificación basada en el peso seco de los ingredientes del mortero. Y si se escogió una dosificación por proporciones, lo que se tiene en la obra es una dosificación por volumen suelto de los materiales, aunque esta también puede convertirse apropiadamente en dosificaciones por peso con correcciones por humedad.

¿Cómo se controla la calidad del mortero de pega en obra?

En el control de calidad del proceso constructivo, la resistencia de los morteros de pega se mide haciendo cubos de 50mm de lado. Aunque lo más común es que se hagan cilindros de 75 mm de diámetro y 150 mm de alto. Es ese caso, como la resistencia de referencia para el diseño de la mampostería se mide es en los cubos, se deben usar factores de corrección para los resultados de los cilindros ¡La forma y el tamaño sí importan!

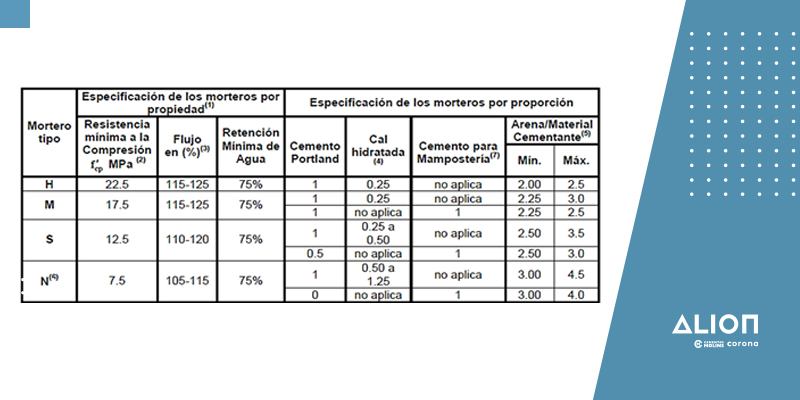

Pero hay que tener cuidado. Cuando el diseño se hizo por propiedad o desempeño verificado, usando el lado izquierdo de la Tabla 1, la resistencia del mortero en obra es diferente a la que se obtuvo en el laboratorio. Esto ocurre porque la cantidad de agua que es usada para los morteros en laboratorio es mayor que la se usa en la obra. De hecho, sería muy difícil hacer un muro real con un mortero que tenga la consistencia requerida para verificar un mortero en el laboratorio. Y por otra parte, si se hizo el diseño utilizando el método de proporción, es decir, el lado derecho de la tabla, tampoco se puede esperar que con el control de calidad de la obra se encuentren los valores de resistencia a la compresión mínima de los diseños por propiedad en el lado izquierdo de la Tabla 1.

Tabla 1. Dosificación de un mortero de mampostería según la Norma Sismo Resistente NSR-10

Por esto, el control de calidad del mortero en obra se hace de manera diferente a como se hace cuando se diseña la mezcla. De hecho, hay una norma técnica que lo describe en detalle y es la NTC 3546. Con esta norma se evalúa la composición del mortero y sus propiedades en estado plástico y endurecido. Esto se hace antes y durante su uso en el proceso constructivo de la obra.

En términos sencillos, esta otra norma permite hacer verificaciones para ver que sí se cumpla con el desempeño esperado, y que se está empleando la dosificación correcta. Lo que se espera es que si esto no ocurre se puedan tomar las acciones correctivas apropiadas. Con estas muestras del proceso constructivo se puede determinar, entre otros aspectos, que el agua de preparación sea razonablemente constante, que las proporciones de los componentes sean las adecuadas, cual es el contenido de aire del mortero, o en qué momento se debe descartar un mortero por la pérdida de la consistencia debido a que ha iniciado su fraguado. Por su puesto, también se puede evaluar la resistencia a la compresión.

En el proceso constructivo se pueden tomar muestras del mortero cuando este sale de una mezcladora mecánica, la cual se llama muestra de recipiente de mezcla. Generalmente está en estado semi seco, pues no se la ha adicionado el agua necesaria para lograr la consistencia de colocación que requiere el mampostero. Las otras muestras se toman en la batea, y son aquellas resultantes luego de que el mampostero remoje por primera vez el mortero semiseco, le dé la consistencia adecuada y haya finalizado su propio proceso de mezcla. No se espera que las dos muestras, tal como son tomadas, entreguen la misma resistencia a la compresión, pues tienen diferente consistencia.

¿Y cuál es la resistencia del mortero en el muro?

Como ya se ha insistido, hay que tener en cuenta que la resistencia de las muestras del mortero que son tomadas en el proceso constructivo no representa la resistencia a la compresión que logrará el mortero cuando se prepara en el laboratorio. Y menos, representan la que tendrá el mortero cuando ya esté colocado en el muro.

Lo que pasa es que en el proceso constructivo de la obra ocurre algo muy diferente respecto al laboratorio. Por una parte, el mortero de la obra tendrá menos cantidad de agua. Y por la otra parte, el mortero será desecado por las unidades de mampostería y la evaporación. Y el proceso de compactación que tiene el mortero, cuando se hace el muro, es diferente del que se usa para hacer las muestras de laboratorio. Finalmente, en el proceso constructivo de una obra, la resistencia a la compresión del mortero es altamente dependiente de la calidad de la mano de obra y del proceso de acabado, es decir, si la junta de mortero es o no rebitada y ranurada.

Entendiendo esto, podría surgir nuevamente la pregunta ¿Por qué se especifican diferentes resistencias los H, M, S, N si esto tiene que ver con la resistencia que se espera desarrolle el muro? Para responderlo, por un lado, resulta que la deformabilidad del mortero es la que condiciona la resistencia de un muro de mampostería. En el caso de la compresión, a mayor deformación del mortero, menor será la resistencia del muro.

Esto ocurre por fenómenos de resistencia de materiales (efecto Poisson) y por fenómenos de fricción. En ese sentido, lo ideal es que el mortero sea menos deformable que la unidad de mampostería. Y, por otro lado, para esfuerzos de tracción y cortante, el mortero debe desarrollar mayor adherencia para que los componentes del muro estén correctamente integrados y funcione de manera monolítica, con mayor resistencia. Así que no es un tema de resistencia a la compresión del mortero, al menos de forma directa. Lo que ocurre es que la resistencia a la compresión tiene relación con las propiedades que sí interesan en la mampostería. Y ocurre que resulta mucho más fácil medir la resistencia a la compresión que la adherencia, la resistencia a la tracción, o la deformación.

Así, en el caso del mortero, muchas cosas cambian con respecto al concreto. En el mortero se debe pensar las propiedades que permiten construir el muro y que luego este se comporte de manera adecuada. Para empezar, basta pensar que, si un mortero de pega de mampostería no tiene una consistencia adecuada, no será posible construir el muro, y tampoco se puede esperar que tenga un buen desempeño. Si, por el contrario, el mortero de pega es excesivamente fluido, se escurrirá de la superficie de la unidad de mampostería o por las juntas verticales impidiendo igualmente su construcción, pues el muro se desnivelará o deformará fácilmente, con lo que puede caerse.

Así, cuando el mortero es excesivamente cohesivo y difícil de trabajar, será muy difícil colocar las unidades de mampostería en la posición correcta, se tendrá un bajo rendimiento de la ejecución de la construcción, o en la operación del muro se presentarán filtraciones de agua, aire o ruido. Incluso, puede ocurrir que el muro tenga poca estabilidad y resistencia por falta de adherencia.

La Figura 1 muestra la denominada consistencia de bola, que en el proceso constructivo de una obra suele ser la empleada por la mayoría de los mamposteros. Lo que ocurre es que el mortero permite mejor trabajabilidad si tiene únicamente el agua suficiente para formar una bola grande, sin que esta fluya o se desbarate en la mano. Con esta consistencia, el mortero de pega se deja acomodar sobre las juntas sin que se escurra por las paredes.

Figura 1. Consistencia de bola para el mortero de pega en la obra

De hecho, hay un equilibrio maravilloso entre las propiedades que debe tener un mortero de pega y las de las unidades de mampostería. Dependiendo de la succión que tiene un ladrillo cerámico, este se debe o no humedecer, con el fin de que no se seque en exceso del mortero y, por tanto, deje colocar las unidades de mampostería.

Se debe recordar que las unidades hechas en concreto no se pueden humedecer y que deben estar lo más secas que se pueda cuando se empiece a hacer el muro. Esto ocurre porque las unidades de concreto suelen tener mayor cambio de longitud por pérdida de humedad, o contracción por secado, que las unidades de cerámica. Así, cuando el muro pierde humedad aparecerán fisuras por retracción, las cuales se pueden propagar por las pegas e incluso partir las unidades.

Pero en ambos tipos de unidades de mampostería, el mortero de pega se formula para que pueda tener una buena capacidad de retención de agua para mitigar el efeto de la succión de las unidades. Y, es claro que esta propiedad se debe asegurar con mayor cuidado cuando se usan unidades de mampostería de concreto al no poderse humedecer antes de colocarlas en el muro.

La retención de agua se logra con la dosificación por proporción, que indican el uso de cierta granulometría de arenas que cumplan con la norma NTC 2240 y el uso de cemento y cal hidratada. Y cuando no se tiene arenas que cumplan con la normatividad, o simplemente se quiera verificar el desempeño, se puede diseñar en un laboratorio la mezcla para que tenga la capacidad de retención de agua mayor que el 75%.

En el proceso constructivo, generalmente se permite que la consistencia del mortero o su trabajabilidad la escoja el mampostero, por medio de la adición de agua a la mezcla, justo al lado del sitio de construcción del muro. El control de la cantidad de agua apropiada lo da el equilibrio maravilloso que existe entre la succión de agua, la capacidad de retención de agua del mortero, y el rendimiento de la ejecución.

Si, en el concreto, el control de la relación agua cemento es fundamental. Pero en el mortero esta variable no se controla estrictamente porque las condiciones del mortero de pega son diferentes a las del concreto. Incluso, por eso mismo se permite que se “refresque” o “retemple” el mortero, adicionando más agua a la mezcla, para que el mampostero libremente pueda corregir su trabajabilidad. Esto es importante pues una trabajabilidad adecuada tiene efectos directos en el desempeño del muro, más concretamente, mejora la adherencia de la mampostería, la durabilidad y la resistencia general. Así que no dejar ajustar la trabajabilidad puede tener efectos negativos para el desempeño del muro.

Para entender por qué no se controla estrictamente la relación agua cemento, pensemos por un momento en lo que pasa en el proceso constructivo de la obra. Cuando el mortero entra en contacto con la unidad de mampostería, esta le succiona parte del agua. De hecho, se necesita que esto ocurra para generar una buena adherencia, pues el agua que es succionada transporta partículas de cemento o cementantes que serán introducidas dentro de la red porosa de la unidad de mampostería. De esta forma la adherencia se genera por la hidratación del cemento dentro de estos poros formando una buena interfase de unión en la parte superficial de la unidad. Con esto también se entiende porque no es apropiado usar unidades de mampostería que estén completamente saturadas, es decir, que han perdido la capacidad de succión del agua del mortero.

En la Figura 2 se puede observar cómo las unidades de mampostería van succionando el agua del mortero de pega. Así, se ven más secas en su parte central que en la zona donde está la pega.

Figura 2. Muro en mampostería.

Además, el mortero debe estar en capacidad de retener en su interior una cantidad suficiente agua, lo cual se requiere para varias cosas. Entre estas, la primera es que, durante la construcción, el mampostero pueda deformar el mortero cuando coloca las unidades de mampostería. Y la segunda porque el cemento del mortero no puede quedar muy seco, pues de lo contrario no van a ocurrir las reacciones de hidratación de los cementantes. Si el mortero se deseca en exceso, perderá la capacidad adherente y su resistencia a la compresión.

Continuando, lo que sigue es que, al cabo de un tiempo, ocurrirá otro fenómeno que hace parte de la interacción entre el mortero y la unidad de mampostería. Parte del agua que fue succionada por las unidades será entregada nuevamente al mortero, lo cual ayudará al curado del cemento. Este fenómeno se llama desorción y produce una especie de “curado interno” del mortero de pega. Claro, si el muro se seca muy rápido, por condiciones ambientales extremas, este fenómeno no ocurrirá. Es por esto que, en todos los casos, se debe realizar un curado del mortero de pega, humectándolo, pues el agua de desorción y la retenida no suelen ser suficiente para garantizar la hidratación del cemento. En el curado, recuerda no mojar completamente los muros hechos con unidades de mampostería de concreto, con el fin de minimizar la aparición de fisuras.

Así que controlar estrictamente la relación agua cemento en el mortero durante el proceso constructivo no resulta del todo relevante. ¿cuál fue la cantidad de agua que finalmente estuvo presente en el mortero? La respuesta correcta es, difícil de determinar por cuenta de la succión y la desorción. Y finalmente no tendrá efectos prácticos en el desempeño del muro por los otros controles directos e indirectos que hay en el proceso constructivo, y por el efecto benéfico del curado interno.

No sobre enfatizar que para el concreto sí es muy importante controlar la relación agua cemento por diferentes razones. El agua presente en la mezcla fresca de concreto permanece razonablemente constante hasta que se logra el fraguado inicial y final, y no suele ocurrir el curado interno, excepto cuando se usan tecnologías especiales.

Con este articulo esperamos que ya sea clara la diferencia entre la dosificación y propiedades para el diseño de un mortero de pega, que se basan en un desempeño esperado bajo condiciones controladas que no son las de la obra. Y que durante el proceso constructivo se emplean otras metodologías de control, con las cuales no se espera que se encuentren los mismos valores que en el laboratorio. Son controles e instancias diferentes.

Autor

Juan Fernando Arango Londoño, PhD

Jefe de Soporte Técnico de Cementos ALIÓN

Febrero de 2021