Diana Carolina Soler García

Líder de Soporte Técnico de ALIÓN

Desarrollo sostenible ejemplos

Un ejemplo de producción sostenible es la planta de Cemento ALIÓN ubicada en el paraje Río Claro, jurisdicción del municipio de Sonsón, departamento de Antioquia.

Esta planta de Cemento ALIÓN, hasta el momento, es considerada como la más moderna en el país para la fabricación del cemento, es una planta de cero vertimientos industriales y sus consumos de agua y energía son altamente eficientes, gracias a su proceso en seco y al empleo de tecnología de última generación en su producción, con la cual se busca generar un impacto ambiental mínimo.

Emisiones CO2 en la industria de cemento

Las emisiones de CO2 en la industria del cemento son específicas y en ellas se determina la intensidad energética y la liberación de carbonatos, asociados con la extracción de mineral.

De hecho, hoy nuestras emisiones, sin dar inicio aún al consumo de combustibles de coprocesamiento y a la incorporación de adiciones, presentan valores de emisiones iguales o menores al resto de la industria cementera del país.

Desarrollo sostenible sustentable

Cemento ALIÓN lo produce una compañía de talla mundial y, por ende, sus emisiones de CO2 son medidas bajo el protocolo con el que se miden las emisiones en la industria del cemento, establecido por las Iniciativas de Sostenibilidad del Cemento (CSI por sus siglas en inglés) y que son adoptados por la Federación Internacional del Cemento (FICEM).

¿Cómo reducir emisiones de CO2?

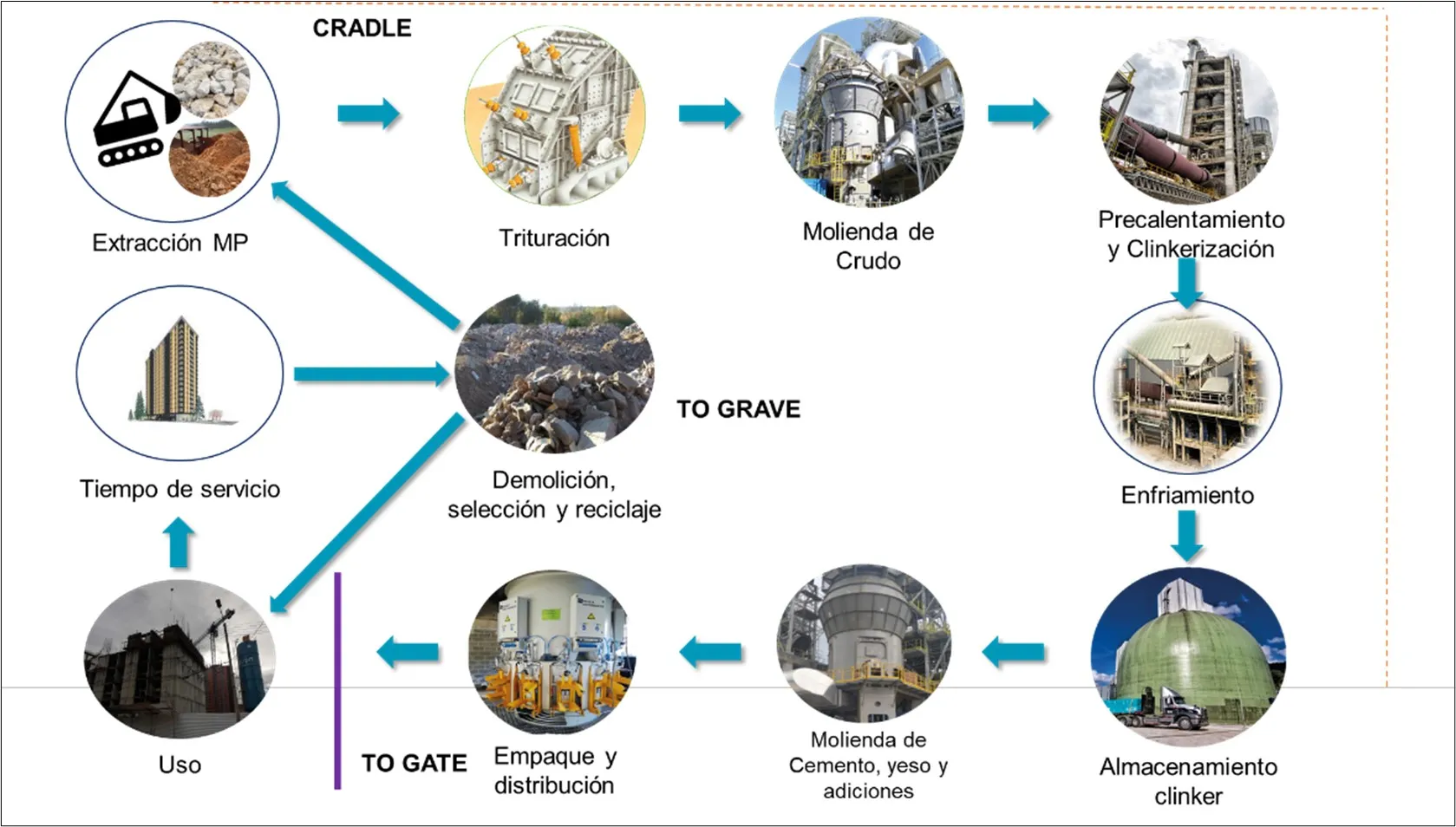

A continuación, conocerás cómo en cada una de las fases en la planta de Cemento ALIÓN realizamos una producción de cemento:

Extracción:

Se adelanta empleando explosivos controlados donde la fragmentación secundaria es mínima, y se realizan estudios con mediciones de vibración para garantizar el impacto cero, o el menor impacto posible a las comunidades aledañas.

Trituración:

Consiste en un proceso de trituración mecánica por medio de mandíbulas de impacto, operación que se realiza en una sola etapa, llevando el material a un diámetro entre 5 a 8 cm.

La materia prima se encuentra al frente de la fábrica de producción de cemento y es transportada por bandas que interconectan sobre la vía Medellín – Bogotá, por lo tanto, no se requiere transporte adicional del material.

Prehomogenización y molienda de crudo:

Requerido para realizar un control más efectivo de la composición química proyectada. Contamos con medidores analíticos en línea los cuales realizan la dosificación exacta de acuerdo con su composición. Estos analizadores evitan reprocesos en la fabricación, garantizando una dosificación que cumpla con la receta establecida y un producto estable de calidad.

Precalcinación y clinkerización:

Cuenta con una torre de ciclones de alta eficiencia donde ingresa el material y se va generando gradualmente un aumento de temperatura. En esta torre inicia la pérdida de agua del material, la arcilla deshidratada se cristaliza, la cal libre aumenta y la sílice se combina con el óxido de calcio para formar silicatos bicálcicos.

A medida que va ingresando el material por gravedad, este se va precalcinando, el material más grueso ingresa al fondo, mientras que los gases del ciclón ascienden y elevan las partículas más finas, las cuales son capturadas en unas mangas o filtros y los gases son devueltos al molino de crudo.

Este proceso permite que el material más fino no ingrese directamente al horno, lo cual aumentaría la combustión y el tiempo de calcinación. Adicionalmente, la longitud del horno es inferior con respecto a otras plantas convencionales, lo cual permite optimizar la fuente de calor por menor área aferente.

Enfriamiento:

Se realiza por medio de un intercambiador energético, corrientes de aire fresco que reducen la temperatura a 200°C y captura la energía calorífica, retornando a la torre de ciclones, de esta manera el proceso de eficiencia energética es cíclico y eficiente.

Molienda de cemento:

En la molienda del cemento se tienen grandes consumos de energía eléctrica por la necesidad de reducir el tamaño de las partículas. El ahorro en este proceso dependerá de los equipos a utilizar, siendo los molinos verticales y las prensas de rodillos más eficientes que los molinos de bolas.

Adicionalmente, se incorporan ayudantes de molienda en el proceso, es decir, aditivos que facilitan la reducción del tamaño de las partículas.

Empaque:

Empacadoras de última generación totalmente automatizadas.

Figura 1. Planta de producción de Cemento ALIÓN

Crédito: Diana Carolina Soler García

Cada productor hace un reporte de emisiones con respecto a una metodología particular. La metodología es from cradle to gate (desde la cuna del proveedor hasta la puerta de tu negocio). Por ejemplo, el productor de concreto no contaría el CO2 que produce Cemento ALIÓN durante su producción. Cada uno es responsable por sus propias emisiones.

Figura 2. Metodología from cradle to gate

Crédito: Diana Carolina Soler García

Entérate más sobre la sostenibilidad y desarrollo de la planta de Cemento ALIÓN, aquí.